«Веревки», которые мы выбираем.

Современные тросы для бегущего такелажа.

Артур Гроховский

Фото Александра Фрумкина

«Катера и яхты» №6(204) 2006 год с.86-90

Бегучий такелаж современной парусной яхты изготовлен из синтетических волокон натуральные материалы уже практически полностью вышли из употребления. И то разнообразие снастей от различных зарубежных фирм, которое имеется на рынке, наглядно демонстрирует последние достижения химической промышленности и изощренность производства высокопрочных волокон. О том, как разобраться во всем этом изобилии и какие особенности имеет эксплуатация таких снастей, пойдет речь в предлагаемой статье.

Современные волокна

Попробуем провести краткий обзор, составив перечень основных материалов, используемых при производстве современного бегучего такелажа, и главных областей их применения.

В первую очередь, поделим синтетические материалы на две основные группы: сравнительно недорогие, но обладающие качествами, достаточными для использования на круизных и небольших гоночных яхтах, и высокотехнологичные, выдерживающие чрезвычайно высокие нагрузки, но имеющие высокую цену и в силу этого используемые в основном на экстремальных гоночных яхтах.

К первой группе следует отнести волокна, основанные на широко известных химических соединениях: таких, как полиэфир (хорошо знаком нашим яхтсменам в виде ткани под торговой маркой «Dacron» и в виде отечественного материала лавсан), полипропилен и полиамид (нейлон), а также волокна на базе модифицированного полиэтилена (такие, как «Dyneeina» и «Spectra»).

«Экстремальный» бегучий такелаж изготовляется из арамидных( Арамиды, строго говоря, родственны полиамидам. Под термином «арамнд» подразумевается такое полиамидное соединение, в котором не менее 85% амидных (-СО- NН) связей присоединены непосредственно к двум ароматическим кольцам (отсюда арамиды ароматические амиды). Прим. авт.) волокон (типа «Kevlar»), жидкокристаллических полимеров (это, например, «Vectran») или из волокон на основе нового типа химических соединений, известного под общим названием полибензоксазолы (ПБО, торговая марка волокна «Zylon»). «Zylon» был создан лабораториями американских ВВС, а сейчас право на его коммерческое производство передано одной-единственной японской корпорации. Нелишне будет здесь отметить, что в ряде случаев действительно хорошая «веревка» состоит из волокон нескольких типов (подробнее этот вопрос мы рассмотрим чуть ниже).

Снасти бегучего такелажа служат для подъема парусов (фалы), управления ими и настройки (шкоты, риф-шкентели и оттяжки), а также как швартовные и якорные концы. При этом к фалам предъявляется целый комплекс требований: они должны быть не только прочными (заменить порванный фал гораздо труднее, чем шкот или оттяжку, да и последствия в случае его обрыва могут быть гораздо печальнее), но и легкими (чтобы не поднимать на топ мачты излишний вес), достаточно гибкими (чтобы легко проходить через блоки на топе мачты) и, что особенно важно, должны обладать наименьшей растяжимостью (минимальным относительным удлинением под нагрузкой). Ну, а в связи с тем, что фалы на современных яхтах по большей части заводятся в клавишные стопора, их наружная поверхность должна быть довольно шероховатой, чтобы фалы в этих стопорах не ползли. Поэтому производители исходят, не без основания, из того, что если трос хорош в качестве фала, то уж в качестве шкота он тем более будет способен служить без проблем ( Справедливости ради заметим, что это не всегда так. Прим. авт.).

Итак, для начала обозначим основные достоинства и недостатки перечисленных типов современных синтетических волокон и снастей из них. В канатном деле применяются многие из тех же материалов, что и при производстве парусов. Поэтому за полной сравнительной характеристикой физико-механических качеств таких волокон мы отсылаем читателя к таблице, опубликованной нами ранее в статье «Во что одевается парусная яхта> («КиЯ № 193»), а здесь основное внимание уделим лишь их специфическим особенностям применительно к бегучему такелажу.

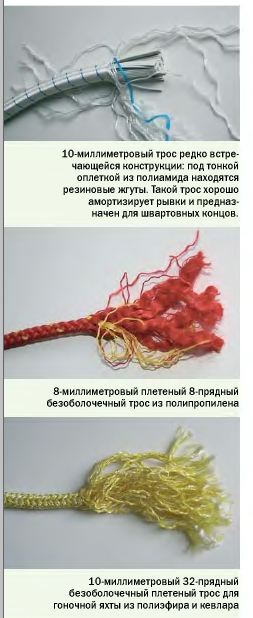

Полиамид является одним из старейших синтетических материалов (известен без малого 70 лет). Он обладает наибольшим относительным удлинением, что само собой определяет главную сферу его использования: якорные и швартовные концы. Именно здесь эластичность полиамидных тросов становится их достоинством: упруго вытягиваясь, они хорошо амортизируют рывки, снижая динамические нагрузки на якорное устройство, кнехты и утки. На сегодняшний день это практически единственная область применения полиамидных тросов на парусной яхте: из-за высокой растяжимости для шкотов и. тем более, фалов полиамид не годится.

Полипропиленовые волокна, как и тросы из них, имеют невысокие характеристики: их главное достоинство - плавучесть, и потому из них изготовляют разного рода бросательные и заводные концы. Полипропилен имеет невысокую способность к истиранию, недостаточно хорошо противостоит УФ-лучам, плохо растягивается и малоприятен рукам. В этой связи он, несмотря на свою дешевизну (полипропилен в два-три раза дешевле полиамидных или полиэфирных волокон), имеет крайне ограниченное использование на современных крупных яхтах - по большей части, в качестве основы некоторых плетеных тросов (но легкие полипропиленовые снасти с успехом применяются на малых швертботах).

Полиэфирные волокна вот уже несколько десятков лет остаются одними из наиболее популярных для изготовления парусов и всех видов бегучего такелажа: фалов, шкотов, швартовных и якорных концов. Причины этого: их хорошая прочность, высокие стойкость к УФ-лучам и к истиранию в сочетании с малой растяжимостью и сравнительно невысокой ценой.

Модифицированные полиэтилены сейчас начинают очень широко применяться в качестве бегучего такелажа. «Чистое» волокно из этих соединений имеет очень гладкую и шелковисто-скользкую поверхность, поэтому яхтенные тросы из них практически всегда имеют оплетку из полиэфирных или (реже) полиамидных прядей. К сожалению, необходимость применения такой оплетки лишает полиэтиленовые тросы другого достоинства - плавучести. Стойкость на истирание и к УФ-лучам у полиэтиленов достаточно хорошая, а растяжимость крайне низкая. Основной их недостаток - заметная ползучесть: для волокна типа «Dyneema» критической величиной является значение порядка 45-48% разрывной прочности. Будучи под воздействием указанной нагрузки в течение двух-трех часов, трос из этого материала начинает пластически деформироваться: он растягивается, при этом последующее снятие нагрузки уже не приводит к восстановлению начальной длины троса. Подобная особенность волокон типа «Dyneema» и «Spectra» приводит к тому, что при длительном растяжении под нагрузкой оплетенного троса может порваться его полиэфирная оплетка. Модифицированные полиэтилены (и тросы из них) стоят (в среднем) в три-четыре раза дороже полиэфирных волокон.

Тросы из арамидных волокон в течение вот уже многих лет любимы многими гонщиками, поскольку имеют достаточно высокие характеристики, при этом цена таких снастей, сравнительно невелика: лишь вдвое превышает цену полиэфирных. Достоинствами арамидных волокон являются их очень высокая разрывная прочность, а также стойкость к высоким температурам и химическим воздействиям. Из недостатков придется отметить стойкую «нелюбовь» арамидов (несмотря на все усилия химиков и технологов) к изломам, сильным изгибам и петлям. В силу этого тросы из арамидного волокна редко применяют для проводки фалов (вспомним, что на топе мачты фал в блоке изгибается на 180° по довольно малому радиусу), но они очень хорошо работают в качестве шкотов.

Жидкокристаллические полимерные волокна обладают очень высокими механическими качествами, превосходящими практически все типы ранее перечисленных соединений (включая «Dyneema»), при этом имеют цену, близкую к цене последних. Главный же (и практически единственный) их недостаток довольно быстрое разрушение под действием УФ-лучей. Несмотря на это, такие материалы сейчас находят применение в качестве шкотов на гоночных яхтах - все дело в том, что они исключительно стойки к износу и не боятся нагрева.

Полибензоксазолы сегодня применяют, как правило, лишь в качестве тросов для стоячего такелажа в силу их крайне малой растяжимости и экстремальной прочности на разрыв. Неоднократные эксперименты по созданию фалов и шкотов на основе этих соединений пока не привели к прорыву - тросы из ПБО обладают малой гибкостью и. кроме того, быстро разрушаются под действием УФ- лучей. Цена в 8-10 раз выше цены полиэфирных материалов.

Особенности конструкции тросов

По своей конструкции все снасти бегучего такелажа делятся на витые (или крученые) и плетеные. Традиционные витые тросы, известные морякам уже тысячи лет, почти вышли из употребления - их заменили плетеные тросы, обладающие в большинстве случаев лучшими характеристиками. Главная особенность витых тросов - их высокая эластичность, способность упруго удлиняться под нагрузкой. Кроме этого, следует отметить высокую стойкость таких тросов к истиранию, легкость их сплеснивания и «приятность» ручной работы с ними. Как следствие, основная область применения крученых снастей на парусных яхтах в наши дни - это якорные и швартовные концы, а также ходовые концы еще встречающихся составных фалов (коренная часть такого фала состоит из особо гибкого стального троса, к которому сплеснем добавлена ходовая часть из витого синтетического троса). Еще одной сферой применения крученых тросов является, естественно, такелаж судов, стилизованных под старину.

Плетеные тросы получили всеобщее признание, хотя их производство обходится дороже производства витых тросов. «Плетенки» тоже можно разделить на две группы: цельноплетеные и составные, состоящие из центральной основы (сердцевины) и наружной оболочки (оплетки). Цельноплетеные тросы, как явствует из их названия, не имеют оболочки и целиком и полностью сплетаются из волокон одного типа - как правило, из восьми отдельных прядей. Естественно, что такие тросы выполняются либо из волокон, стойких к воздействию УФ-лучей, либо подвергаются специальной обработке, снижающей их воздействие (надо отметить, что в соответствии с известным принципом «нос вытащил-хвост увяз» подобная обработка зачастую ухудшает другие качества троса, в первую очередь, его прочность). Производство цельноплетеных тросов дешевле, чем составных (хотя и дороже, чем крученых), но их предложение на рынке постоянно снижается. Особенно сложно изготовить цельную «плетенку» из волокна «Dyneema» - она получается очень скользкой и неудобной в использовании, поэтому ряд фирм предлагают такие тросы из этого волокна, подвергнутого специальной (довольно сложной) обработке и приобретшего достаточную шероховатость. Но надо отметить, что такая обработка, будучи качественно выполненной, повышает цену троса почти вдвое.

Поэтому большую долю плетеных тросов составляют композитные, имеющие сердцевину и оболочку. Достоинство составных «плетенок» использование в основе и оболочке волокон разного типа, чтобы совместить их преимущества, по возможности обойдя недостатки. Фактически такие важные характеристики, как прочность на разрыв, модуль упругости и относительное удлинение, задаются материалом и конструкцией сердцевины, а наружная оплетка выступает в роли защиты от неблагоприятных воздействий, увеличивающей долговечность троса. Кроме того, благодаря композитной конструкции плетеного троса можно повысить такие его характеристики, как, например, стойкость к УФ-лучам. Достаточно оплести дорогое и прочное, но не очень стойкое волокно другим - недорогим, не таким прочным, но довольно стойким. Однако... гладко было на бумаге.

Основой плетеного троса является чаще всего высокопрочное волокно. Среди относительно массовых изделий наиболее распространены на зарубежном такелажном рынке два варианта: схема «полиэфирная оболочка основа из модифицированного полиэтилена» и более «слабая» (зато куда более дешевая) схема типа «полиэфир-полиэфир».

Поэтому ниже мы рассмотрим особенности эксплуатации именно таких снастей(Заметим, впрочем, что их можно распространить и на другие типы тросов. Прим. авт.). Разница их механических качеств весьма заметна: разрывная прочность тросов первого типа на 30 50% выше, а относительное удлинение под нагрузкой впятеро меньше. Сердцевина может быть разной конструкции: из плоско-параллельных (несвитых) волокон, крученых и плетеных.

Достоинства основы из плоскопараллельных волокон: минимальное растяжение под нагрузкой и высокая разрывная способность, а недостаток - сложность изготовления из них сплесней и огонов. Плетеные тросы с крученой основой, т. е. из высокопрочных волокон, свитых в одну прядь, еще хуже поддаются сплесниванию. а по прочностным и иным механическим характеристикам практически не имеют ни-каких преимуществ перед тросами с плоско-параллельной сердцевиной, вследствие чего такие снасти сейчас практически полностью исчезли с рынка.

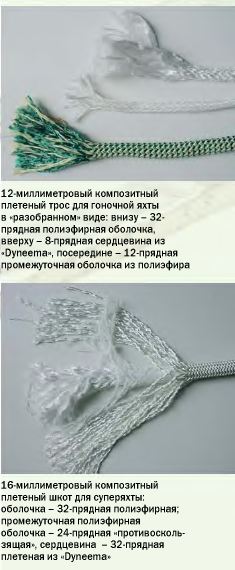

Большинство плетеных тросов сегодня имеют плетеную сердцевину, состоящую, как правило, из 8-12 отдельных витых прядей (хотя встречаются конструкции и из шести прядей), имеющих высокую прочность и низкое удлинение, и плетеной же оболочки. Она может состоять из различного числа витых прядей: от 8 до 32. при этом увеличение количества прядей в оболочке способствует повышению гладкости поверхности такого троса и снижению его истираемости в стопорах (но это же делает его менее гибким).

Крайне редко встречается еще один вариант композитного плетеного троса, когда наружная оплетка выполняется, по сути, на кругловязальной машине - по типу чулка. Периодически появляющиеся снасти такого типа пока не показали никаких реальных преимуществ, а вот недостатков у них хоть отбавляй: от крайне малой гибкости (и. как следствие, легкости создания на лебедках петель и перехлестов) до способности мгновенно разваливаться на отдельные пряди при повреждении оплетки.

Еще одним вариантом композитного плетеного троса является конструкция, содержащая помимо основы и оплетки промежуточную оболочку между ними. Как правило, выполняется она из очень тонких волокон того же типа, что и наружная оплетка, а цель ее применения увеличить трение между сердцевиной и наружной оболочкой, возникающее при растяжении троса под большой нагрузкой.

Для чего это нужно? При работе под нагрузкой плетеных тросов, состоящих из разнотипных волокон, имеющих заметно разные модули упругости, оба материала деформируются по-разному. Это либо способствует, помимо прочего, возникновению дополнительных напряжений на границе между ними, либо приводит к скольжению поверхностей двух материалов относительно друг друга (в силу чего вся конструкция перестает работать так, как задумано). В нашем случае наружная (чаще всего полиэфирная) оболочка под нагрузкой вытягивается совсем иначе, нежели более прочная основа. Кроме того (и это - главное!), композитный трос (особенно зажатый в клавишные стопора) перестает работать как единое целое: стопор зажимает, по сути, лишь его наружную оболочку(причем на крайне ограниченном по длине участке). При увеличении нагрузки стопор по-прежнему продолжает удерживать на месте наружную оболочку, в то время как основа внутри троса начинает ползти относительно нее (особенно это заметно на снастях, имеющих в качестве основы особо гладкое волокно типа «Dyneema»). Подобные явления начинаются задолго до приближения прочности троса к разрывной (и даже задолго до приближения волокна из «Dyneema» / «Spectra» к пределу ползучести). Для того чтобы волокно основы заскользило относительно заторможенной в стопоре оболочки. достаточно (для большинства тросовых конструкций) нагрузки уже в 25-30% разрывной (а порой и еще меньше).

Последствия очевидны: несущее основную нагрузку волокно сердцевины начинает попросту «уползать » из стопора (как змея, меняющая кожу), «переводя стрелки» на остающееся на месте относительно слабое волокно оболочки, которое, естественно, рвется. Таким образом, вполне качественный (подчеркнем это!) плетеный шкот или фал из современных волокон диаметром 10 мм, имеющий, согласно данным изготовителя, разрывную нагрузку порядка 5 т (такие цифры дают для своих композитных плетеных тросов типа «полиэфир-модифицированный полиэтилен» многие зарубежные производители), может спокойно порваться в клавишном стопоре уже при нагрузке около1.5 т. Фактически, конечно, нужно говорить не о том. что трос «порвался » - ведь несущее-то волокно основы осталось неповрежденным, а о том, что резко упала держащая способность комплекса «трос в стопоре». Но экипажу от этого не легче...

Единственным реальным способом избежать возникновения подобных проблем при создании композитных плетеных тросов является усложнение их конструкции за счет введения очень тонкой промежуточной оболочки, которая должна будет в таких ситуациях служить своеобразным «тормозом», увеличивающим сцепную силу между сердцевиной и наружной оплеткой и препятствующим «уползанию» основы из оболочки. (Однако тросы с промежуточной оболочкой при прочих равных условиях имеют несколько меньшую разрывную прочность и более высокое относительное удлинение.) Применение такой промежуточной оболочки способно повысить реальную силу, выдерживаемую комплексом «трос- клавишный стопор», примерно на четверть по сравнению с точно таким же тросом без дополнительной прослойки. Помимо этого ряд изготовителей, особо ответственно подходящих к своему труду, специальным образом обрабатывают волокно из «Dyneema», стремясь снизить его гладкость и увеличить сцепление с наружной оболочкой (что, как мы уже сказали, повышает цену троса).

Все сказанное относится прежде всего к новомодным снастям типа «полиэфир-модифицированный полиэтилен». Ну, а что же чисто полиэфирные тросы? Они по-прежнему сохраняют рыночные позиции, причем отнюдь не только по причине своей невысокой цены. На самом деле, выбирая тросы для шкотов и особенно фалов, следует исходить из типа применяемых парусов и общей конструкции яхты. Так, тяжелая яхта для дальних крейсерских походов, имеющая большую инерцию, оснащенная сравнительно мягкими дакроновыми (т. е. полиэфирными) парусами, вряд ли нуждается в бегучем такелаже на основе модифицированного полиэтилена или жидких кристаллов. Высокая жесткость таких снастей будет попросту бессмысленна на фоне относительно эластичных шкаторин и полотнищ парусов. Тут есть смысл предпочесть чисто полиэфирные фалы и шкоты - они, вдобавок, за счет своей эластичности способны несколько амортизировать скачки нагрузок, возникающие на резких порывах ветра (что дополнительно будет способствовать повышению долговечности парусов). А вот экстремальному гонщику, «одетому» в жесткие композиты, как раз весьма показан жесткий бегучий такелаж - эластичные снасти тут будут лишь во вред.

Конечно, любому российскому яхтсмену («мы за ценой не постоим!?») лестно иметь на борту такелаж, созданный с использованием самой качественной разновидности волокна «Dyneema» (т. е. SK 75). Но, положа руку на сердце, гак ли важны для вас те 20-25% разрывной прочности, отделяющие «элитное» SK 75 от «народного» SK 60? Достаточно ли подготовлены ваша яхта и экипаж для такого форсирования парусами, когда эти проценты будут иметь критическое значение? Не рискуете ли вы оказаться в положении владельца «Запорожца», «оттюнинговавшего» своего любимца коробкой передач от «Ferrari»?

Практические советы

• При выборе для бегучего такелажа троса с плетеной оболочкой обращайте внимание на количество прядей в ней и предназначение троса. Наиболее дорогие тросы с 32 -прядными оболочками являются и самыми долговечными, зато они недостаточно гибкие и неприятны для рук. При прочих равных условиях такие тросы следует использовать лишь для фалов. Для шкотов, оттяжек и риф-шкентелей стоит предпочесть более гибкие и удобные (хотя и менее долговечные) тросы с 16- и 24-прядными оболочками.

• Чем больше угол, под которым располагаются пряди оболочки относительно продольной оси троса, тем менее гибким и приятным для рук (при прочих равных условиях) будет трос.

• При использовании композитных плетеных тросов, состоящих из разных типов волокон, клавишным и эксцентриковым стопорам следует предпочесть клиновидные или щелевидные или удерживать тросы на ребордах лебедок.

• Если плетеный композитный трос будет работать в клавишном стопоре, нужно выбирать трос с дополнительной внутренней (промежуточной) оболочкой, наиболее тонкой наружной оплеткой и наиболее толстой основой, желательно из плоскопараллельных волокон. Сделать выбор можно, например, исходя из сравнительных данных о весе погонного метра оболочек и сердцевины, предоставляемых изготовителями (увы, далеко не всеми). При этом композитный плетеный трос лучше снабдить дополнительной оплеткой или клетневкой в районе стопора, а от применения тросов с сердцевиной из волокна типа «Dyneema» (особенно крученой) и имеющих наружный диаметр менее 8 мм вообще лучше отказаться.

• Не давайте запутать себя модными названиями и «крутыми» характеристиками: для крейсерских яхт с большим водоизмещением и дакроновыми парусами применение бегучего такелажа из ультрасовременных легких и жестких материалов имеет мало смысла - особенно, если говорить о столь специфическом волокне, как «Vectran».

• Приобретая тросы с содержанием в сердцевине волокон типа «Vectran», «Dyneema» или «Spectra», поинтересуйтесь процентным содержанием последних: многие производители экономят на материалах, смешивая высокопрочные волокна с более дешевыми, что резко ухудшает характеристики тросов.

• Заменяя на старой яхте при ее модернизации дакроновые паруса на современные композитные, нужно одновременно с этим заменить не только фалы и шкоты на более жесткие, но и, помня о возросшей нагрузке на всю оснастку, также блоки, скобы и стопора на более мощные.

• Оснащая крейсерскую яхту, готовящуюся к дальним плаваниям, следует по большей части избегать приобретения тросов, наружная оплетка которых имеет яркую насыщенную окраску: почти все современные синтетические волокна сами по себе имеют грязно белый цвет, а добавка любых красителей ухудшет их характеристики.

• Большинство современных волокон не любят перегибов по малому радиусу, по этой же причине следует предельно сократить использование любых узлов. Если же в силу каких то обстоятельств узел на тросе все же необходим, то периодически (не реже раза в месяц) следует перевязывать его, чтобы продлить срок эксплуатации троса. Важно помнить, что узел на современном плетеном тросе способен уменьшить его разрывную прочность в несколько раз (особенно это относится к тросам из арамидных волокон).

• Волокно типа «Dyneema» не боится ультрафиолета, а наружная оплетка нужна ему лишь для придания его скользкой поверхности шероховатости. Поэтому для шкотов легких носовых парусов, используемых лишь в самый слабый ветер, можно уменьшить их вес, аккуратно удалив оболочку в местах, не касающихся лебедок и стопоров.

• Раз в год бегучий такелаж следует очищать от грязи и морской соли: для этого вполне подходит обычная стиральная машина в режиме нежной стирки и при температуре воды не выше 30° С.

• Прочность и жесткость большинства современных волокон (и тросов из них) связаны между собой: чем прочнее материал на разрыв, тем выше его жесткость.

Редакция благодарит коллег из журнала «Segeln», сотрудников фирм «Rosen berger Tauwerk GmbH» и «Sailtec», а также яхтенного конструктора Филиппа Бриана за консультации и помощь в работе над статьей, а также фирму «Фордевинд-Регата» за предоставленные материалыей.

«Катера и яхты» №1(205) 2007 год с.82-85

Как мы уже говорили в первой статье цикла, большинство современных синтетических яхтенных тросов имеют плетеную конструкцию, зачастую с отдельной наружной оболочкой. Кроме массы положительных качеств у такой конструкции есть и существенные недостатки. К ним, в частности, следует отнести непривычное изготовление сплесней и огонов. Напомним еще, что синтетические тросы очень не любят узлов особенно таких, в которых тросы изгибаются по малому радиусу, в этом случае их разрывная прочность может упасть до 25-30% номинала. Поэтому узел на современном тросе далеко не всегда может заменить качественно выполненный огон, который практически полностью сохраняет разрывную прочность троса. И не надо уповать на то, что сегодня можно купить трос с уже заделанным огоном и надлежащей дельной вещью на оконечности троса: в море случается всякое, и умения самостоятельно на борту заделать в огон дельную вещь или срастить два троса сплеснем никто не отменял.

Рассмотрим возможность самостоятельного изготовления огонов (сплесни, по сути, делаются совершенно аналогично) на синтетических тросах различной конструкции. По сути, все они выполняются по схожей схеме: сердцевина при помощи специального боцманского инструмента протаскивается внутрь троса (это возможно, поскольку практически в любом плетеном тросе, независимо от конструкции, вдоль его продольной оси имеются некоторые пустоты). Принцип работы такого огона очевиден: под нагрузкой плетеный трос становится чуть тоньше, «выбирая слабину» между отдельными прядями - это приводит к тому, что пряли и даже волокна туго прижимаются друг к другу, что делает невозможным их взаимное перемещение и. как следствие, «расползание» огона. Однако при схожем общем принципе конкретные детали выполнения огонов различаются в зависимости от особенностей троса.

Огон на безоболочечном плетеном тросе

Для его изготовления (а это простейший случай) потребуется свайка специальной конструкции: она представляет собой металлический стержень, пустотелый с одной стороны (туда заводится ходовой конец) и заостренный - с другой. Ходовой конец троса заводится в свайку (диаметр свайки должен соответствовать диаметру троса) и для надежности закрепляется на ней липкой лентой. Для облегчения работы можно несколько заузить рабочий конец троса, делается это так: ходовой конец расплетается на длину нескольких сантиметров, после этого на длину порядка 2 см обрезается каждая вторая прядь, и затем каждая из них вновь обрезается на такую же длину (желательно, чтобы длина зауженной части троса была близка 10 диаметрам троса). После этого ходовой конец обносится петлей (очком) вокруг заделываемой в огон дельной вещи (мочки, карабина и т. д.). Далее заостренным концом свайки следует аккуратно раздвинуть пряди троса (важно: делать это следует таким образом, чтобы угол между продольными осями троса и свайки был минимален!), чтобы попасть в его пустотелую середину. Попав в нее, следует проталкивать свайку внутрь троса так. чтобы длина отрезка, протянутого внутрь самого троса, была равна 48-50 его диаметрам. К примеру, для троса диаметром 8 мм нужно, чтобы длина рабочей части огона составила (округленно) 40 см. При данном соотношении «длина/диаметр троса» огон подобного типа будет надежно держать под нагрузкой даже на современных тросах из полиэфирных волокон. Не следует забывать, конечно, что на готовый огон следует в обязательном порядке наложить прошивную марку, ширина которой должна быть не менее полутора-двух диаметров троса.

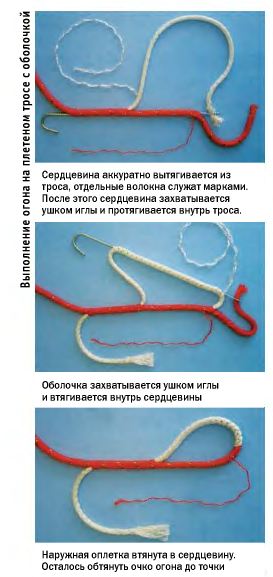

Огон на композитном тросе (с оболочкой и плетеной сердцевиной)

В общем случае аккуратное изготовление красивого и опрятного огона на такой снасти как более сложное - компетенция парусного мастера, однако не будем забывать, что на просторах нашей необъятной Родины означенного мастера порой не сыскать и на сотни миль вокруг стоянки (тем более при какой-либо аварии). Как мы уже установили ранее, в большинстве массово применяемых тросов композитной конструкции (т. е. состоящих из сердцевины и оболочки) в качестве сердцевины (основы) используется один из двух типов волокон: традиционное полиэфирное волокно или модифицированный полиэтилен (типа «Dyneema» или «Spectra»). Поэтому боцман должен знать, какого именно типа сердцевина у троса, на котором предстоит делать огон: от этого зависят выполняемые им работы. Рассмотрим трос «полиэфирно-полиэфирной конструкции. Тросы же с сердцевиной из «Dyneema», как правило, имеют промежуточную оплетку, а их оболочка практически не несет полезной нагрузки, поэтому огоны на таких тросах изготавливаются по особой методике.

Итак, если применяемый трос имеет полиэфирную сердцевину, то это означает, что она несет примерно половину рабочей нагрузки троса, а остальную часть берет на себя полиэфирная же оболочка. Поэтому при выполнении огона на таком тросе следует уделить сплесниванию наружной оплетки особое внимание в противном случае разрывная прочность троса в месте огона снизится почти вдвое.

Для сплеснивания данного троса применяется специальная боцманская игла: особый инструмент с крючком на одном конце и игольным ушком - на другом, при этом ушко должно быть такого диаметра, чтобы в него можно было завести сердцевину троса. Для начала следует аккуратно раздвинуть пряди оболочки таким образом, чтобы стало возможным вытащить оттуда сердцевину (при этом надрезать оболочку для облегчения такой процедуры на тросах типа «полиэфир/полиэфир» крайне нежелательно!). Далее нужно разметить трос: для надежного удержания снасти с полиэфирной сердцевиной будет достаточно, если длина огона составит 10 номинальных диаметров троса. Аккуратно выплетая из сердцевины и основы по одной пряди, можно получить своеобразные марки, показывающие, до каких пределов нужно протаскивать части троса одна в другую. Надо, однако, заметить, что на конце троса должен оставаться определенный запас - никогда не следует делать огон «впритык» к его концу.

После этого иглу вставляют в «живую», неповрежденную часть троса между сердцевиной и оболочкой, проводят вдоль него и выводят ушком наружу. В ушко заводят сердцевину троса (перед этим в огон, естественно, следует завести дельную вещь, если она требуется), после чего сердцевина втягивается внутрь троса. Протаскивание сквозь трос следует прекратить после того, как наружу выйдет хвостик сердцевины, достаточный по длине для того, чтобы захватить его пальцами (и впоследствии вытянуть рукой до упора). Само очко огона на этом этапе должно оставаться довольно большим. Освобожденную от сердцевины часть наружной оплетки следует обрезать по длине так. чтобы она соответствовала размеру желаемого очка огона. Затем с оболочкой придется повторить туже процедуру, которая раньше уже была проделана с сердцевиной: проведя иглу сквозь сердцевину, захватить ее ушком наружную оплетку и втянуть внутрь троса. Перед тем как захватить оболочку, ее необходимо слегка расплести и отрезать часть прядей таким образом, чтобы оболочка как бы сужалась к своему наружному (захватываемому) концу. Можно порекомендовать уже изложенную выше методику, которая для 32-прядной оболочки будет выглядеть так: на первых 2-3 см длины следует обрезать каждую вторую прядь, на следующих двух - каждую вторую из уже обрезанных ранее, на следующих двух - вновь каждую вторую из уже обрезанных. После этого можно втянуть оболочку внутрь троса. Это - важнейший момент, и от аккуратности его выполнения будут зависеть внешний вид, прочность и долговечность получаемого огона (вновь напомним - в данном случае оболочка несет половину нагрузки троса). Втянув оболочку внутрь, необходимо обтянуть огон по месту, используя для этого его свободную часть. Получившийся огон закрепляют прошивной маркой.

Огон на композитном тросе с параллельными прядями сердцевины

Изготовление огона на таком довольно редко встречающемся в наших палестинах тросе, по сути, мало чем отличается от уже описанной выше процедуры. Однако следует учесть одно довольно существенное обстоятельство: такой трос пол нагрузкой вытягивается и утоньшается гораздо меньше, чем композитный трос с витой или с плетеной сердцевиной. Поэтому обжимающее пряди усилие (то самое, которое при работе и удерживает концы огона или сплесня на месте, не давая им разойтись) при работе огона под нагрузкой здесь будет заметно меньше, чем огона на тросе с плетеной сердцевиной. А раз так, то и длину рабочего участка огона следует увеличить: вместо 10 номинальных диаметров троса следует взять минимум 14-15 (некоторые специалисты советуют даже 18-20).

Отдельный вопрос - наружная оплетка. Втянуть ее внутрь троса, как это делалось в предыдущем примере, не получится. Поэтому оплетку следует целиком расплести на нужной длине и аккуратно положить ее пряди вплот¬ную и параллельно прядям сердцевины, после чего туго обмотать надежной липкой лентой (желательно на матерчатой основе). После этого образовавшуюся «сэндвичевую» ходовую часть необходимо втянуть внутрь троса между оплеткой и сердцевиной совершенно аналогично тому, как это делалось на тросе с плетеной сердцевиной.

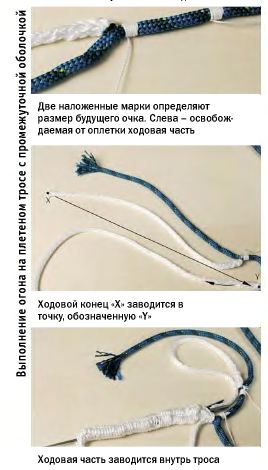

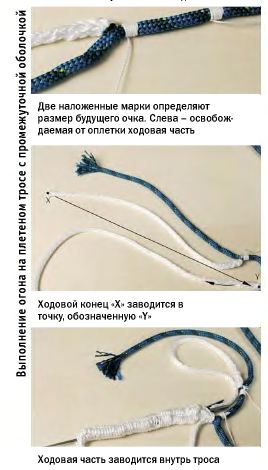

Огон на плетеном тросе с промежуточной оболочкой

Как сказано в предыдущей части статьи, трос такого типа выполнен, как правило, из высокопрочного волокна на основе модифицированного полиэтилена, т. е. «Dyneema» или «Spectra». Волокна эти, хоть и высокопрочные, но обладают крайне низким коэффициентом трения, а также очень малым вытяжением под нагрузкой. Поэтому изготовление качественного сплесня или огона на данных тросах - задача непростая. Самое интересное здесь то, что многие авторитетные фирмы дают совершенно разные советы и предлагают различные методики изготовления огона на таком тросе.

В любом случае важно помнить следующее:

а) наружная оболочка выполняет здесь только защитную функцию и не способна воспринимать рабочую нагрузку троса;

б) волокна сердцевины чрезвычайно скользкие, что требует особенно надежного сцепления их друг с другом.

На наш взгляд, один из наиболее надежных вариантов изготовления огона на плетеном тросе из высокопрочных волокон предлагает известный германский яхтсмен и судостроитель Эгмонт Фридль, автор популярной и выдержавшей уже много изданий книги «Knoten und Spleissen» («Узлы и сплесни»). В его основе изготовление трех последовательных протяжек, которые и образуют огон.

Вначале по методу Фридля освобождается ходовой конец троса (длиной не менее 60 диаметров) от оплетки, которую следует заузить по вышеизложенной методике, предварительно обрезав так, чтобы ее можно было протянуть внутрь сердцевины троса на длину не менее 10 диаметров. Таким образом получается своего рода псевдосплесень. После этого необходимо отступить от того места, где оплетка уходит в сердцевину, на длину, равную длине окружности будущего очка огона, свайкой аккуратно раздать пряди наружной оплетки и вытащить наружу сердцевину, образующую при вытаскивании большую петлю. При этом надо соблюдать осторожность, следя, чтобы ходовой конец (псевдосплесень) при этом не ушел внутрь. Длина же вытащенной из оболочки сердцевинной петли должна быть (для удобства дальнейшей работы) не менее 75-80 диаметров троса.

После этого Э. Фридль предлагается провести по известной уже методике, вновь заузив конец, при помощи боцманской иглы первый образованный сплесень в образовавшуюся петлю так, чтобы протянуть его внутри на длину, не меньшую 48-50 диаметров троса. Именно в этот момент и образуется очко будущего огона. И, наконец, вся свободная от оплетки сердцевина троса аккуратно обрезается, оббивается и вновь втягивается обратно внутрь оболочки. Все - огон готов (если мы, конечно же, не забыли заранее завести в очко дельную вещь).

Несколько маленьких советов

Вполне возможно, что в действительно сложной ситуации на борту будет не до сплесней и огонов, а сделать надежное очко на синтетическом тросе потребуется, причем быстро. Как быть? Ведь мы уже неоднократно подчеркивали, что узлы сильно ослабляют тонкие синтетические высокопрочные тросы (порой оставляя не более 25-30% разрывной прочности от номинальной). Наши опыты, выполненные в Лаборатории строительных материалов Санкт-Петербургского государственного политехнического университета, показали несколько удививший нас результат - самым удобоваримым для подобного применения (очко под мочку или иную дельную вещь) узлом оказался очень простой узел - старый добрый штык со шлагом. На тросах типа «полиэфир/полиэфир» и «поли-эфир/модифицированный полиэтилен» снижение разрывной нагрузки троса в месте изготовления узла не превышало 22-27%. В то же самое время широко популярный рыбацкий штык вызвал падение прочности троса на 37%, а простой штык - на целых 45%. Такое же уменьшение разрывной прочности, кстати, показал и часто применяемый для соединения двух концов рыбацкий узел.

Кстати, что касается потребной разрывной прочности фалов и шкотов: для ее определения существует довольно простая формула:

D = S*v2*0.15,

где D - разрывная прочность троса, кг; S - площадь парусности, м2; v- скорость ветра, уз. Таким образом, для паруса площадью 40 м2, который предполагается нести незарифленным вплоть до скорости ветра 25 уз (12.5 м/с), потребная разрывная прочность равна 40-625 0.15 = 3750 кг.

Зная по каталогам разрывную прочность тросов различной конструкции и различных фирм, при помощи этой формулы можно легко определить тип и диаметр нужного для фалов или шкотов троса. Разумеется, с учетом некоторого запаса.

|