Капитальный ремонт деревянных яхт.

Олег Капранов

«Катера и яхты» №3(225) 2010 год с.144-148

Часть 3. Замена килевой балки.

Мы продолжаем серию публикаций о капитальном ремонте деревянных парусных яхт, подготовленную нами совместно с Ассоциацией класса «Л-6». Тема замены килевой балки, затронутая в предыдущем номере, вызвала отклик читателей, в связи с чем мы решили ее продолжить. Мы сознательно не стали совмещать статьи разных авторов 8 единое целое, дабы дать возможность читателям самостоятельно выбрать для себя наиболее подходящие идеи и технологии.

Некоторые сведения о конструкции яхт класса «Алькор».

При описании работ по замене килевой балки яхты «Дельта» необходимо привести некоторые сведения о конструкции корпуса яхт класса «Алькор». Закладные балки набора яхт этого класса - форштевень, киль и контртимберс (или очень сильно наклоненный ахтерштевень) - выполнены клееными из дубовых досок. Килевая балка выклеена (по вертикали) из шести слоев 30-миллиметровых досок. У яхты между килем и примыкающими к нему форштевнем и контртимберсом есть носовой и кормовой дейдвуды, выклеенные из дубовых плашек.

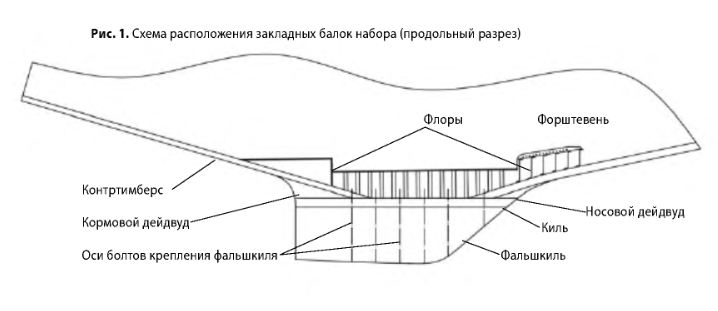

Каждый шпангоут изготовлен из двух изогнутых не склеенных между собой дубовых реек, приклепанных к обшивке. Толщина каждой рейки - 15 мм, ширина 40 мм. Шпация бортового поперечного набора составляет ок. 180 мм. Обшивка толщиной 30 мм состоит из кедровых реек шириной ок.50 мм. Стыки реек обшивки склеены. Шпунтовый пояс и ширстрек выполнены из широких кедровых досок. Навесные (опертые на шпангоуты) стрингеры и клееные бимсы - сосновые. Деревянные конструкции были склеены в основном водостойким двух- компонентным полимерным клеем «ВИАМ-БЗ». Схема закладных балок набора яхты показана на продольном разрезе по диаметральной плоскости (рис. 1).

Поперечные металлические полосы, соединяющие с килем и между собой нижние ветви шпангоутов (флортимберсы) обоих бортов, - единственные элементы поперечного днищевого набора в средней части и оконечностях яхты. Стальные флоры установлены только на форштевне в районе степса и на контртимберсе в районе размещения трапа выхода из каюты. Этого по прочности недостаточно, поэтому на «Дельте» уже силами экипажа в средней части были установлены коробчатые сварные флоры: сразу после получения с верфи - два флора в районе миделя, а потом и третий - на стыке контртимберса с килем. Каждый флор соединяет две пары шпангоутов с килем.

Как мы осознали необходимость замены килевой балки.

Как многим известно и как написано в руководствах по ремонту, дефектацию корпусных конструкций деревянных судов должен проводить опытный специалист. Достаточно часто яхтсмены, эксплуатирующие деревянные яхты, не имеют опыта дефектации или замены килевой балки. Обычно доступные для осмотра поверхности киля еще находятся в приличном состоянии, а балка уже требует замены. Поэтому яхтсменов, эксплуатирующих «немолодые» деревянные яхты, интересует, как определить, что наступила пора заменить килевую балку.

На «Дельте», у экипажа которой не было опыта работ по замене закладных балок набора, это произошло так. Яхта, построенная на Экспериментальной верфи ВЦСПС в 1979 г., после 20-22 лет эксплуатации начала принимать воду на стоянке, причем эта вода имела мутный, коричневатый оттенок несвежего дерева. Источников течи (при полной откачке воды из трюма) видно не было. Вода как бы выступала из килевой балки. Дерево не забухало, и течь продолжалась в период всей навигации. Во время весеннего ремонта гайки килевых болтов стали требовать подтяжки: на обо- рот-пол-оборота за год. После зимы килевая балка «распухала» в ширину на доли миллиметра, заметить это было можно по увеличению уступа деревянного киля над фальшкилем. В 2004 г. во время штормовой гонки на Санкт-Петербургской Парусной неделе началось значительное поступление воды в яхту, при этом явной течи по бортам не было. Очевидно, что вода поступала через киль. Экипажу на острых курсах к восьмибалльному ветру пришлось каждые час-полтора откачивать по 400 л воды.

Учитывая более чем трехкратный, по сравнению с водоизмещением, запас плавучести яхты класса «Алькор», такая течь сточки зрения эксплуатационной безопасности неопасна. Но сотни литров воды, скачущие по каюте, мешают оптимистическому взгляду экипажа на морские путешествия и парусные гонки. Поэтому в конце навигации было принято решение: 2005 г. посвятить капитальному ремонту с заменой килевой балки.

Впоследствии, при разборке киля, было выявлено, что дерево киля прогнило вдоль линии ржавеющих болтов, крепящих фальшкиль, и образовалась продольная трещина по диаметральной плоскости, не проходящая только по верхнему, доступному для обзора, слою килевой балки.

Точно также, до третьей стадии гниения (полной потери прочности), дерево прогнило и вдоль двух линий стальных ржавеющих болтов, прикрепляющих к килевой балке поперечные металлические полосы, соединяющие флортимберсы обоих бортов. Эти болты когда-то были оцинкованными, но покрытие полностью сошло за время эксплуатации. В остальных частях киля дерево было в лучшем состоянии: либо просто потемневшим, либо несколько потерявшим прочность. Как ясно из изложенного, экипаж «Дельты» принял решение заменять килевую балку из-за водотечности. Проблемы с прочностью килевой балки еще не проявились.

Необходимо также указать, что в очередной раз мы убедились во вредном влиянии ржавеющего стального крепежа на деревянные корпусные конструкции. Особенно плохо взаимодействует с окислами железа дуб. Долговечность дубовых конструкций с ржавеющим крепежом снижается в несколько раз. Наша рекомендация: заменять ржавеющий (в том числе оцинкованный) крепеж в корпусах деревянных яхт во всех возможных случаях на нержавеющий, например, стальной или из меди и ее сплавов (окислы меди бактерицидны и подавляют процессы гниения).

Вторая рекомендация: заканчивайте навигацию пораньше, за неделю- другую до наступления крепких заморозков. Вода, заполняющая полости в деревянных конструкциях, должна успеть вытечь, иначе образуется лед, разрывающий дерево и образующий продольные трещины.

Подготовка к ремонту.

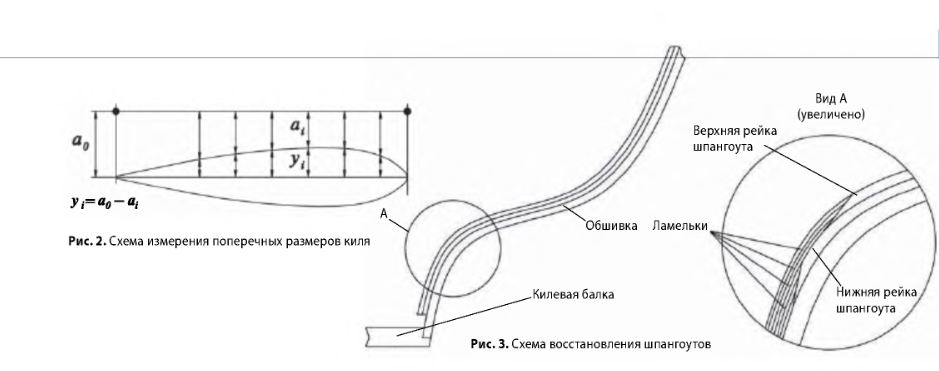

Подготовка к ремонту включала довольно много позиций. Мы сняли размеры килевой балки. Замерить длину и высоту киля не представляло проблем. Форма киля в горизонтальной плоскости несколько сложнее и представляет собой симметричный крыльевой профиль. Его поперечные размеры по длине были измерены от внешней базы струны, натянутой параллельно диаметральной плоскости яхты (рис. 2).

Затем мы провели дефектацию окружающих киль корпусных конструкций. Дерево днищевых корпусных конструкций было темным, но не потеряло прочности. Судя по результатам дефектации казалось, что набор в районе киля еще послужит и пока не требует серьезного ремонта. Площадь замены обшивки решили определить в ходе выполнения ремонта.

После этого мы приступили к закупке материалов для ремонта. Необходимы были кедровые и дубовые доски. Оказалось, что в Санкт-Петербурге продаются любые сорта дерева, вплоть до драгоценных, но сибирский кедр в продаже отсутствует. С большим трудом на одной фирме малотоннажного судостроения был найден полусгнивший штабель кедровых досок, из которого удалось отобрать несколько подходящих для замены обшивки. Хотелось отметить, что иногда возникает путаница с названием «сибирский кедр». Следует помнить, что его правильное ботаническое название - сосна кедровая сибирская, и к роду кедровых она не относится.

На складе оптовой базы, где мы покупали дубовые доски, удалось перебрать несколько штабелей высокосортного дуба, чтобы выбрать подходящий для киля яхты. Как известно, для изготовления качественных судовых конструкций следует применять доски, в древесине которых слои годовых колец перерезаны и лежат ближе к плоскости боковой кромки и. соответственно, поперечны пласти доски. Доски с таким расположением годовых колец в наименьшей степени подвержены растрескиванию и искривлению формы при набухании в воде. Естественно, что они не должны включать рыхлую сердцевину - она сгниет очень быстро.

Килевую балку изготавливали заранее, зимой, в столярной мастерской. Большой друг нашей яхты, столяр- краснодеревщик высшей квалификации Александр Иванов с помощью станочного оборудования изготовил детали и выклеил балку с определенными запасами размеров в горизонтальной плоскости без применения металлического крепежа. Стыки досок в разных опоях были разнесены по ширине киля.

В качестве клея мы в 2004 г. выбрали однокомпонентный полимеризующийся полиуретановый клей-герметик «Sikaflex-291», предназначенный для применения в судостроении. Прочностные качества склейки дерева этим герметиком совпадают с аналогичными качествами эпоксидной смолы. Согласно заявлениям фирмы - изготовителя, «Sikaflex-291» в отличие от многих других полимеризуюшихся герметиков устойчив к солнечному свету, а также воздействию морской воды и воздуха. Технология применения этого герметика требует предварительной обработки склеиваемых конструкций специальным праймером той же фирмы. Следует указать, что мы не смогли получить внятного ответа у продавцов и дилеров этого герметика на вопрос: «Какова долговечность «Sikaflex-291»?

Работы по замене килевой балки мы должны были проводить на открытом месте обычной нашей зимней стоянки на территории Санкт-Петербургского речного яхт-клуба профсоюзов, поэтому выполнять их можно было только в теплое время года. Делать это решили, используя собственные кильблоки в качестве стапельного места, поэтому спланировали, как это место будет оборудовано. Отстыковывать фальшкиль решили путем подъема яхты с помощью домкратов. На кильблоки наварили металлические конструкции, способные удержать отстыкованный фальшкиль массой более 3 т в вертикальном положении.

Ремонт.

Ремонт мы начали с отстыковки фальшкиля. Завели под фальшкиль три домкрата и начали постепенно поднимать яхту (проектное водоизмещение «Дельты» - 7 т). Под носовой и кормовой свесы яхты оборудовали и постепенно наращивали клетки из коротышей бруса и другого подходящего материала. Размеры клеток в горизонтальной плоскости уменьшали, чтобы повысить устойчивость клеток и доступ к поверхности корпуса. В тот момент, когда высота подъема яхты превысила высоту килевых болтов над фальшкилем, были отданы гайки, и на домкратах фальшкиль был опушен в первоначальное положение. Затем домкраты перенесли на верхнюю плоскость фальшкиля и продолжили подъем яхты до удобного для выполнения работ положения. После завершения подъема установили бортовые упоры из дерева.

Затем начали демонтажные работы. Демонтаж киля оказался достаточно трудоемким. Целиком отсоединить его не удалось, поскольку мы решили сохранить целыми обе доски шпунтового пояса. Поэтому его пришлось послойно вырубать. Большая часть дерева киля сохранила прочность, и оно отчаянно сопротивлялось. Обе доски шпунтового пояса обшивки - левого и правого борта - были аккуратно сняты. Ширина и толщина досок переменная, толщина - 30-40 мм, ширина - 300- 400 мм. Вследствие изгиба обводов как в плоскости мидель-шпангоута, так и в плоскости ватерлинии широкие доски шпунтового пояса яхт класса «Алькор» имеют сложную форму и сложный изгиб. Впоследствии они играли роль плазовых шаблонов развертки этого участка обшивки на плоскость. Был демонтирован также весь поперечный металлический днищевой набор, кон-тактирующий с килем.

После этого мы провели дефектацию конструкций набора, ранее недоступных для осмотра. Оказалось, что торец контртимберса, опирающийся на киль, находится еще в хорошем состоянии, а торец форштевня в середине прогнил, и образовалась продольная трещина длиной около 400 мм. Трещина уходила за ось переднего килевого болта, соединяющего с фальшкилем не только киль, но и форштевень. Кормовой дейдвуд частично треснул вдоль и требовал замены, носовой был нами отремонтирован в предыдущие ремонты.

Дерево шпангоутов оказалось крепким. Поэтому неожиданным для нас после снятия поперечных металлических полос было то, что все флортимберсы треснули по линии заклепок и поэтому не участвовали в обеспечении прочности подводной части корпуса. Трещины заканчивались на высоте примерно полуметра от киля. Объяснить появление этих трещин можно только экстремальными продольными нагрузками, возникавшими в процессе эксплуатации, например, посадками на мель.

Таким образом, только после демонтажа была заполнена значительная часть дефектной ведомости и, соответственно, выявлен потребный объем ремонтных работ.

Несколько слов о выбранном клее. Клей-герметик «Sikaflex-291» полимеризуется под воздействием влаги воздуха, поэтому при склейке большой деревянной поверхности ее следует слегка сбрызнуть водой. Необходимо также учитывать, что силы, возникающие при набухании дерева под воздействием воды, превышают прочность герметика, и возникающие деформации не всегда компенсируются его эластичностью, Поэтому при склейке между собой деревянных деталей корпуса яхты желательно использовать металлический крепеж, оставляя его после склейки в составе конструкции. То же самое мы можем рекомендовать и для конструкций, склеиваемых при помощи эпоксидных смол.

Ремонт конструкций мы начали с изготовления нового кормового дейдвуда. Треугольная в горизонтальной и вертикальной плоскостях конструкция размерами чуть более 1.0x0.6x0.3 м была выклеена из обрезков 30-миллиметровых дубовых досок, положенных друг на друга с уступом, и стянута при помощи струбцин. Каждый последующий слой дерева поджимали струбцинами и соединяли парой нержавеющих саморезов с предыдущим слоем для исключения перемещений. При этом следили, чтобы металлический крепеж не попал в отрезаемую часть заготовки, так как впоследствии обрабатывали заготовку электрическим и обычным рубанками.

В треснувшем форштевне мы выбрали ненадежное дерево посередине торцевой части и вставили деревянную заплату, соединив ее с балкой «на ус» в горизонтальной плоскости. Вставку закрепили при помощи клея-герметика и сквозных горизонтальных и вертикальных шпилек, утопленных в дерево форштевня.

У шпангоутов, состоящих из двух дубовых реек, вырубали треснувшую часть, разнося по высоте. «Ус» на нижней рейке, отстоял от «уса» на верхней рейке шпангоута на 100-200 мм. Длина каждого «уса» составляла около трех величин ширины рейки, т.е. около 100 мм. Шпангоуты восстанавливали из дубовых ламелек 5-миллиметровой толщины. Ламельки соединялись в небольшие пакеты равные по толщине каждой рейке шпангоута, у пакета выстрагивалась встречная часть «уса» (рис. 3). Поскольку обшивка корпуса, кроме шпунтового пояса, не была демонтирована, то ламельки намазывали клеем и притягивали, но не приклеивали, пакет к обшивке болтами и струбцинами, а затем прикрепляли болтами, изготовленными из медных гвоздей диаметром 5 мм. Один из болтов в обязательном порядке проходил сквозь каждое соединение «на ус». Из-за большой площади склеивания в целях экономии средств дорогостоящий клей-герметик заменили на эпоксидную смолу «ЭД-20». Восстановление флортимберсов оказалось достаточно трудоемким и заняло около месяца. Эта работа не была запланирована, что не позволило завершить ремонт, как планировалось, в 2005 г.

Затем мы приступили к установке килевой балки. Электрорубанком сняли припуск и выбрали шпунт под обшивку. Для дальнейшей подгонки оставили небольшой или, как говорят в судостроении, «скрытый» припуск.

Основным требованием при установке килевой балки было соблюдение точности монтажа. Следовало обеспечить совпадение отверстий в килевой балке с болтами, проходящими сквозь балку сверху для крепления элементов поперечного днищевого набора и отверстий - с болтами, крепящими фальшкиль, проходящими сквозь балку снизу.

Балка была установлена на болты, крепящие стальные полосы поперечного набора. Следует сказать, что мы изготовили новые болты из нержавеющей стали. В носовой и кормовой частях, где к килю подходят форштевень и контртимберс, поперечные полосы не демонтировали. Шпангоуты под ними не растрескались и не требовали ремонта, а в форштевне и контртимберсе остались отверстия от старых болтов. Длина этих болтов постепенно увеличивается к носу и корме. Крайний кормовой болт, стягивающий килевую балку, дейдвуд, контртимберс и полосу поперечного набора, был длиной свыше 0.8 м. Оставшиеся на корпусе полосы поперечного набора с отверстиями в форштевне и контртимберсе послужили базой для привязки новой килевой балки на место прежней.

Для этой цели изготовили шаблон верхней плоскости балки с разметкой отверстий под болты крепления поперечного набора к продольному и шаблон нижней плоскости с разметкой отверстий под болты крепления фальшкиля. Для того чтобы обеспечить совпадение болтов и отверстий, диаметр отверстий под болты крепления фальшкиля пришлось сделать с припуском. Под болты диаметром 32 мм высверлили отверстия диаметром 38 мм. Этот припуск позволил прикрепить фальшкиль к килевой балке, точно установленной на корпусе яхты.

Сверлили отверстия под длинные болты сверлами или перовыми сверлами с удлинителями. Отверстия под болты крепления фальшкиля после проходки сверлом малого диаметра высверливали специальным сверлом. После этого мы смогли проверить со-впадение отверстий с болтами как на корпусе, так и на фальшкиле.

После установки при помощи болтов и клея-герметика в корпусе яхты киля и дейдвуда с использованием оставшихся неснятыми полос поперечного днищевого набора мы установили ранее снятый днищевой поперечный набор на киле и шпангоутах, а затем пристыковали фальшкиль. Стык килевой балки и фальшкиля, а также отверстия в килевой балке под килевые болты (имевшие, как указано, припуск) герметизировали эпоксидной шпаклевкой «ЭП-0010», достаточно пластичной, долговечной и защищающей от коррозии. На такую операцию ушло около 3 л шпаклевки.

Хотелось бы также отметить, что ридерсы обоих бортов, крепящиеся к килевой балке, были в хорошем состоянии, но в месте крепления к килю, они проржавели. Поэтому мы их обрезали и прикрепили к коробчатому флору, надежно связанному с килем.

После обтяжки килевых болтов приступили к замене обшивки. Заменяли все потемневшие рейки. При замене целых реек обшивки следует учитывать геометрию корпуса яхты. Если заменяются рейки, лежащие на выпуклой части шпангоута, то следует обрезать кромку рейки, или, как говорят, «снять малку», под тупым углом к внутренней плоскости рейки, если на вогнутой, кромку обрезают под тупым углом к внешней плоскости рейки. Концы реек заужают, поскольку вследствие большей ширины ватерлиний в средней части длина участка шпангоута между параллельными ватерлиниями в средней части больше чем. в оконечностях - у штевней. Важно не утратить параллельность реек в плоскости ватерлиний, чтобы не допустить значительного перекоса или «глухих» поясьев, не закачивающихся на штевнях. Рейки обшивки крепились медными и нержавеющими болтами к поперечному набору. Между собой рейки соединялись при помощи нагелей, изготовленных из медных гвоздей диаметром 4-5 мм.

Из-за особенностей геометрии и конструкции яхты класса «Алькор» трудоемкой операцией оказалась установка шпунтового пояса обшивки. Несмотря на то, что мы оставили шаблоны (старые шпунтовые доски), подогнать аналогичные на их место не смогли. Доски шпунтового пояса имели прогибы по обеим кромкам и «снятые малки» по всем четырем граням. Подгонять их можно было, только изогнув по форме шпангоутов, на что требовались значительные усилия, создавать которые было сложно. Мы строили различные конструкции упоров, так как притягивать доски было уже не к чему. В итоге, провозившись около трех недель по вечерам после основной работы и в выходные, уменьшили ширину досок шпунтового пояса примерно на 100 мм, установив еще две рейки обшивки. Более узкие доски шпунтового пояса, учитывая их важную роль в обеспечении прочности корпуса, изготовили из дуба.

Затем всю внешнюю поверхность новой обшивки киля и дейдвуда выстрогали вгладь со старой обшивкой. Яхту опустили на домкратах на штатное место в кильблоках и начали лакокрасочные работы.

Заменой килевой балки мы занимались с мая по середину октября 2005 г. и с мая по июль 2006 г. Затем после выполнения лакокрасочных работ и необходимой подготовки «Дельта» смогла выйти в испытательный поход в Выборгские шхеры в последнюю неделю сентября 2006 г. Надо отметить, что лишней воды в каюте не наблюдалось несколько последующих лет, хотя «Дельта» часто участвовала в морских гонках и дальних переходах при штормовых условиях.

Некоторые замечания по обеспечению ресурса ремонтируемых и заменяемых конструкций

1. Древесные капилляры являются естественными проводниками влаги. Все поперечные разрезы дерева, торцы, отверстия должны быть закрыты и заклеены. Следует избегать открытых древесных капилляров, это резко снижает долговечность корпусных конструкций. Даже бакелитовая фанера, крайне долговечный композиционный материал на основе древесины, прогнивает при доступе влаги с торцов.

Кедровые доски для замены обшивки мы сумели достать, как отмечено выше, не самого лучшего качества, основным недостатком было наличие сучков. Рейки выкраивали из досок таким образом, чтобы количество сучков было наименьшим. Все сучки высверливали и заменяли деревянными пробками.

Практически весь крепеж был утоплен в деревянные конструкции и отверстия закрыты пробками. Исключение составляли болты крепления обшивки со стороны шпангоутов. Эти болты были обрезаны и расклепаны на гайках.

2. Пропитка древесины также должна повышать ее долговечность. Мы попытались использовать эпосил для пропитки старых конструкций форштевня и контртимберса, открывшихся при демонтаже. Но потом потребовалось подрезать в отдельных местах эти конструкции. Оказалось, что эпосил пропитал балки на глубину не более 2 мм. Что было этому виной - собственно свойства эпосила или его, возможно, низкое качество, или повышенная влажность дерева, мы не знаем, но от его использования отказались. Поэтому для пропитки новых деревянных конструкций снаружи и в трюме мы по старинке подогрели олифу, развели ее со скипидаром и промазали ею все новые конструкции. Олифу делали сами из растительного и льняного масла без добавления сиккатива. Операцию пропитки олифой провели довольно много раз - до тех пор, пока она впитывалась. Затем всю новую поверхность покрыли свинцовым суриком на той же олифе, но с добавлением сиккатива. Понятно, что для современного клея-герметика, которым мы пользовались, маслостойкость, возможно, не самая сильная сторона, но тогда в 2006 г. найти современную эффективную пропитку для дерева мы не смогли, хотя много слышали об их, якобы, существовании.

Закрыть все торцы трудно и не всегда возможно. Так, на «Дельте» мы должны были бы фанеровать внешнюю поверхность киля, поскольку килевая балка имеет, как указывалось, форму симметричного крыльевого профиля, и капилляры у нее выходят наружу. Но мы положились в этом случае на пропитку олифой, как и в случае с нижними торцами шпангоутов, которые на яхтах «класса «Алькор» не перевязаны с килевой балкой.

Александр Наберенков, Вадим Тихонов

«Катера и яхты» №4(226) 2010 год с.148-151

Часть 4. Замена килевой балки, замена и ремонт шпангоутов па примерах яхт «Сириус» и «Арго»..

МНас попросили рассказать о том, как мы восстанавливали свои яхты, чтобы нашим опытом могли воспользоваться все те, кто сталкивается с необходимостью подобного ремонта своей яхты..

«Сириус» был спущен на воду в 1964 г. За тридцать семь лет корпус изрядно прогнил, и к концу навигации 2002 г. стало ясно - необходим капитальный ремонт. К сожалению, опыта ремонта «шестерок», да и вообще деревянных яхт ни у кого из членов команды не было, но все же решили начать работать по принципу «важно ввязаться в бой, а там посмотрим».

Пока не были вскрыты борта, размер бедствия мы не представляли. Ясно было лишь, что требуется замена килевой балки. Впоследствии оказалось, что кроме этого придется заменять старн-кницу. а у всех (!) шпангоутов (в том числе - металлических) сгнили окончания. Частично сгнил ахтерштевень. Форштевень также требовал реставрации.

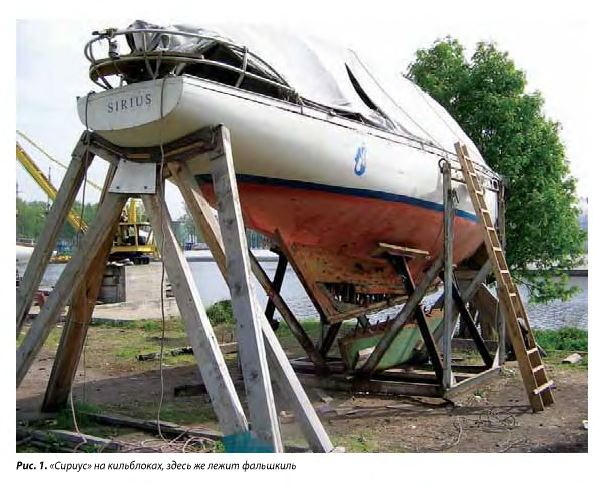

Чтобы снять фальшкиль, с помощью 20-тонного домкрата подняли яхту над кильблоком, приподнимая по очереди нос и корму и подкладывая под фальшкиль деревянные подушки. Подняв лодку на необходимую высоту, подставили под форштевень и контртимберс заранее подготовленные опоры, сняли гайки и тем же способом опустили фальшкиль и положили его в кильблок, где он и пролежал до конца ремонта (рис. 1). Передняя и задняя шпильки на фальшкиле довольно длинные, и поднимать лодку пришлось более чем на полметра. Было немного страшновато. Тем не менее операция оказалась несложной и заняла не более двух часов.

Килевую балку сделали из четырех 50-мм дубовых досок толщиной такой же, как и старые, а профиль вырезали на основе фальшкиля. Доски склеили эпоксидным клеем «Эповин» производства «СК Пальмира» (им пользовались во всех случаях, когда требовался клей). Стягивали их на обычном верстаке при помощи струбцин.

Прежде чем установить новую килевую балку, нужно было заменить старн-кницу и отремонтировать ахтерштевень.

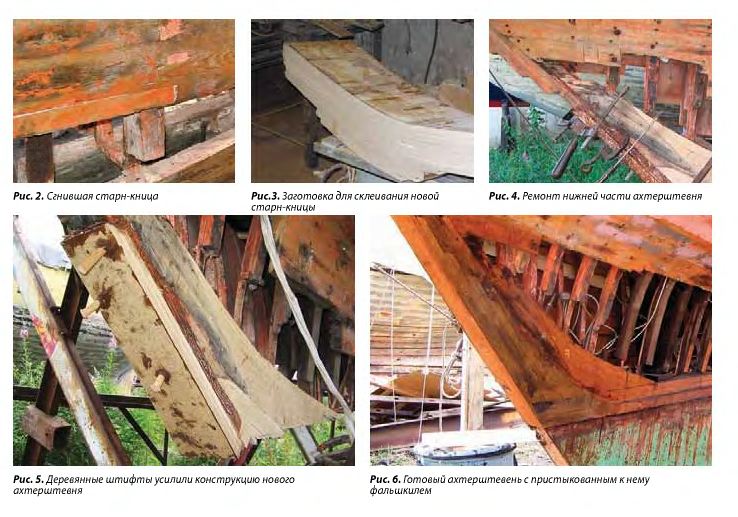

Как нам сказали ветераны, когда-то на борту «Сириуса» протек аккумулятор, располагавшийся в корме. Попадание щелочи на дерево и стало началом процесса разрушения и старн-кницы, и кормовой части килевой балки. Старн- кница разрушилась в центральной части, края пострадали меньше (рис. 2).

Новую старн-кницу склеили из дубовых досок толщиной 10 мм (рис. 3). Более толстые доски ломались при попытке согнуть их по профилю. Клеили в несколько приемов, по две доски за один раз. Затем отпилили сгнившую часть старой старн-кницы и приклеили на ее место новую (рис. 4).

Ахтерштевень расслоился в нижней части, примыкающей к килю, отслоившиеся доски сгнили. Мы их просто заменили. Склеивали между собой две - три доски и потом приклеивали их к ахтерштевню (рис. 5). Для прочности вставили несколько деревянных штифтов (рис. 6).

Килевую балку приклеили к ахтер-штевню, старн-книце и форштевню и закрепили шпильками к флорам. Для шпилек нарезали горячеоцинкованную штангу M12. Затягивали шпильки гайками с двух сторон. Нижние гайки утопили в дерево киля и замазали их смесью эпоксидки и мелких дубовых стружек.

Все шпангоуты в нижней части сгнили. Для нас это оказалось сюрпризом. Мы предполагали, что придется заменить десяток, но чтобы все...

Тем не менее, когда начали закрывать борта (для чего сняли несколько поясов старой обшивки), шпангоуты, казавшиеся вполне крепкими, начали осыпаться. В результате мы поменяли их все.

Заготовки для окончаний шпангоутов изготавливали из дубовых досок толщиной 5 мм и длиной 1-3 м. Такие доски шириной 120-150 мм продаются свободно и называются «палуба». Они сразу готовы к употреблению, их нужно только нарезать на пластины требуемого размера.

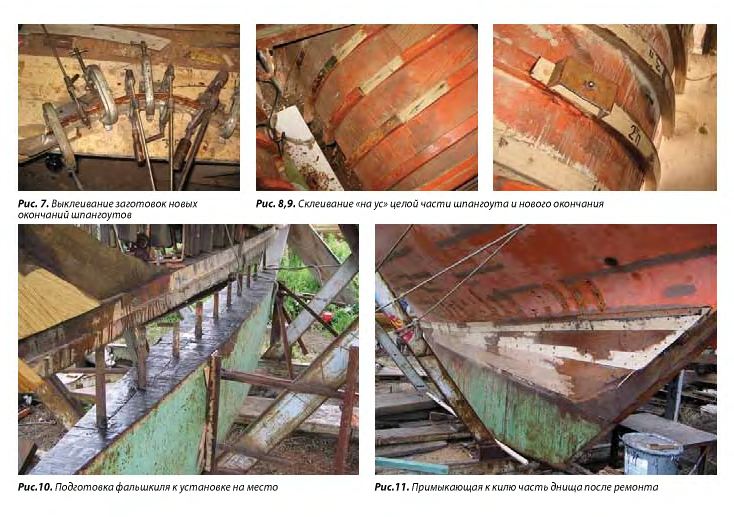

Склеивали заготовки так же, как и старн-кницу (рис. 7). При этом сэндвич из пластин заворачивали в полиэтилен, чтобы не приклеивался к верстаку и инструментам.

На старых шпангоутах срезали нижнюю прогнившую часть и «на ус» клеили новую (рис. 8,9). Для повышения надежности на каждое соединение сверху положили пластину из нержавейки и закрепили ее болтами.

Кроме деревянных шпангоутов пришлось менять, как мы уже сказали, и металлические, на которых крепятся вант-путенсы. Старые сгнили полностью. Шесть новых металлических шпангоутов изготовили в кузне из уголка 40x40. Мы не стали удалять остатки старых шпангоутов, а решили установить новые в шпации рядом со старыми. Уголок, согнутый в соответствии с профилем шпангоута, целиком на место встать не мог. Поэтому каждый из них пришлось разрезать на две части, размешать на месте каждую из частей по отдельности и затем сваривать их внутри корпуса. Затем к каждому уголку по всей длине приваривали пластину так, чтобы профиль шпангоута стал S-образным. Естественно. к новым шпангоутам приварили и новые вант-путенсы.

Прежде чем установить фальшкиль на место, поверхность, которая должна прилегать к килевой балке, покрыли специальной каучуковой мастикой для защиты от коррозии. Затем на нее уложили ливизол - современный кровельный материал, чтобы исключить контакт металла с деревом.

Для установки на место фальшкиля вначале выровняли корпус яхты, чтобы палуба была горизонтальной. Затем при помощи домкратов и лебедок установили вертикально фальшкиль. совместив шпильки с соответствующими отверстиями, и при помощи двух домкратов подняли его. Непосредственно перед соединением с килевой балкой поверхность фальшкиля, примыкающую к ней, обильно промазали битумной мастикой, чтобы обеспечить герметичность соединения (рис. 10).

Борта зашили так: шпунтовый пояс - дубовой доской, сосной - все остальное. Доски кроили с расширением в корму. При установке бортовых досок мы вместо эпоксидки использовали сикофлекс, который обеспечивает высокую прочность соединения и в то же время не так критичен к качеству прилегания склеиваемых поверхностей (рис. 11).

Хочется сказать вот что: замена килевой балки неизбежна на любой деревянной яхте, если вы хотите продолжать ходить на ней. Не следует с этим затягивать. А начинать нужно с тщательного ремонта шпангоутов, заменив все сгнившие. Только потом можно заменить и балку. Если подготовиться, то реально уложиться в два межсезонья, продолжая при этом ходить на лодке в сезон.

Замена стальных шпангоутов на деревянные ламинированные шпангоуты - яхта Арго.

Детальная дефектация корпуса и на-бора яхты « Арго» выявила совершенно неудовлетворительное состояние стальных шпангоутов как в носовой части яхты, в районе вант-путей со в, так и в кормовой части. Целостность шпангоутов была существенно нарушена под привальными брусьями, под стрингерами и в нижней части, в районе крепления к килевой балке и флорам. Практически по всей длине шпангоуты подверглись коррозии, и сечение их сильно истончилось. Наиболее сильно разрушились участки, прилегающие к переборкам и деревянным деталям. В неудовлетворительном состоянии оказались заклепки, соединяющие шпангоуты с корпусом яхты. Они, как и сами шпангоуты, были изготовлены из некоррозионно-стойкой стали, что и явилось причиной их полного или частичного разрушения.

Мы приняли решение изготовить дубовые ламинированные шпангоуты и флоры. В кормовой части восстановили металлический флор, но из нержавеющей стали. Подготовили следующие документы: чертежи, общие виды, некоторые расчеты и план ремонта, которые утвердил В.В. Чайкин. Помимо замены шпангоутов мы выработали и план новой компоновки помещения внутри яхты. Основная идея состояла в том, чтобы вынести из центральной части салона помещение гальюна.

Снятие старых шпангоутов и флоров в нашем случае не представляло большой трудности, так как мы сняли все старые переборки в районе мачты: без демонтажа переборок заменить шпангоуты вряд ли удалось бы. Специальной фрезой в виде стакана мы высверлили все заклепки, затем вставили на их место деревянные пробки на эпоксидном клею. Сняли швеллер, на котором стояла мачта, и беспрепятственно извлекли из корпуса шпангоуты вместе с флорами. Когда они находились на месте, еще сохранялось какое-то впечатление надежности всей конструкции, после демонтажа шпангоутов и флоров никаких сомнений в необходимости их замены уже не возникало.

Для изготовления шпангоутов использовали дубовую рейку толщиной 4 мм, шириной 70 мм и длиной около 1.5 м. Причем при изготовлении рейки весь косослой сам ушел в брак. Оказалось, что изготовить рейку заявленного размера из некачественного материала сложно, поэтому произошел своего рода «естественный отбор» качественного материала, при подготовке которого мы дополнительно следили за отсутствием сучков.

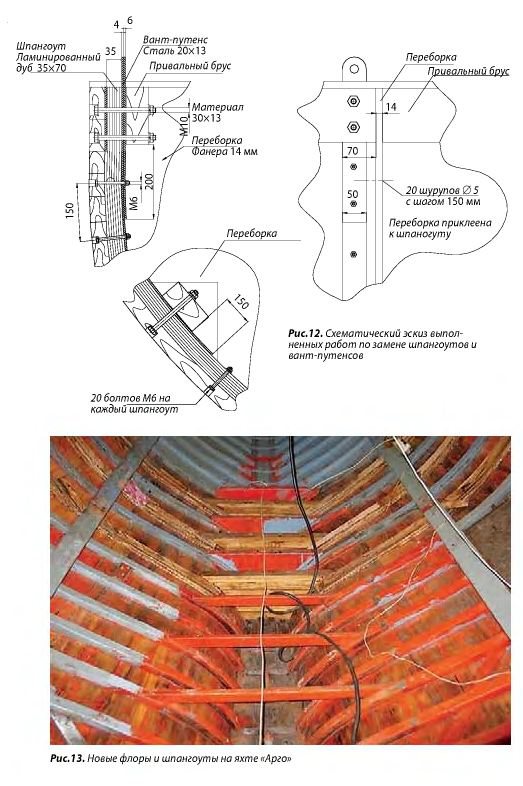

Изготавливали шпангоуты следующим образом: по месту выгибали рейку и приклеивали ее на эпоксидную смолу прямо к борту, после чего в шахматном порядке вворачивали нержавеющие шурупы, обеспечивающие качественное прилегание реек к борту и друг к дружке. Стыки между рейками разносили по слоям в разные места. Таким образом мы набрали необходимую толщину шпангоута. Затем с палубы завели вант-путенсы - пластины сечением 70x4 мм - на 150 мм ниже стрингера длиной примерно 1000-1200 мм. В верхней части вант-путенсы имели сечение 70x10 мм (там была приварена дополнительная пластина длиной 300 мм и толщиной 6 мм). Вант- путенсы закрепили по-штатному через привальный брус нержавеющими болтами М10, а затем по всей длине вант- путенса - болтами Мб в каждый второй пояс обшивки (рис. 12).

Флоры сделали из дубовой доски 50 мм толщиной и шириной 60 мм, каждая доска подгонялась индивидуально для обеспечения качественного прилегания к бортам и шпангоутам. Получившийся пакет стянули шпильками и прижали к килевой балке и шпангоутам (рис. 13). Шпильки свободными концами крепили швеллер - опору мачты.

Кормовой флор изготовили из нержавеющей стали. Точно так же, как и в носу, сделали усиленные шпангоуты из ламинированного дуба. Затем временно установили пластины из нержавеющей стали в нижней части шпангоутов. Далее мы вырезали шаблон из картона, по которому впоследствии изготовили флор из нержавеющей стали толщиной 3.5 мм. Временно прихватили сваркой по месту боковые пластины и флор, после чего сняли всю металлическую конструкцию и на земле качественно обварили нержавеющим электродом. После этого снова установили флор и закрепили его по штатному нержавеющими болтами Мб в каждый второй пояс обшивки.

В заключение хочется выразить огромную благодарность людям, оказавшим нам неоценимую помощь и поддержку и словом, и делом во время ремонта: А.И. Яковлеву, Б.Д. Кришталю, В.Л. Ефременкову, О.Г. Красичкову, В.А. Манухину.

Вадим Манухин, Александр Кульцеп

«Катера и яхты» №6(228) 2010 год с.126-129

Часть 5.Окончание.

В предыдущих номерах журнала была опубликована серия статей, посвященных ремонту деревянных яхт класса «Л-6», способы которого ранее неоднократно обсуждались на семинарах Ассоциации яхт этого класса.

Основной целью создания в 2001 г. Ассоциации яхт класса «Л-6» было сохранение и развитие «шестерок». Благодаря распространению опыта ремонтно- восстановительных работ на многих яхтах силами и средствами экипажей удалось выполнить такие сложные работы, как замена или ремонт килевой балки, контртимберса, шпангоутов, обшивки, палубы, комингсов кокпита и рубки и т. д. В этой статье хотелось бы остановиться еще на одном важном вопросе.

Напомним, что с 1963 по 1978 г. в Ленинграде было построено более сотни серийных деревянных крейсерско-гоночных яхт национального класса «Л-6». Благодаря надежной конструкции и хорошей ремонтопригодности эти деревянные яхты до сих пор активно участвуют в соревнованиях и совершают дальние спортивные плавания, хотя расчетный срок их эксплуатации без капитального ремонта составлял 15 лет. До сих пор спускается на воду и «шестерка» № 1 - «Ангара» (1963 г.), всего же в Петербурге и Ленинградской области активно эксплуатируются и ремонтируются 36 яхт класса «Л-6» и родственных им «Алькоров». Подобные работы ведутся и в Эстонии, Литве и Латвии, на Дальнем Востоке и на Черном море.

При изготовлении гнутых деталей корпусов деревянных яхт раньше обычно распаривали заготовки и устанавливали их в горячем сыром состоянии по месту на заклепках или болтах. Например, дубовые шпангоуты на яхтах класса «Л-6» в распаренном виде приклепывались к предварительно склеенной на лекалах обшивке медными гвоздями. При таком способе сборки между деталями оставался зазор из-за усадки распаренной детали при ее высыхании. Это снижало как прочность и жесткость конструкции, так и ее долговечность, так как внутренняя поверхность распаренной детали оставалась незащищенной от влаги.

В настоящее время вместо распаривания для изготовления изогнутых деталей широко используется ламинирование. т. е. склейка нескольких слоев древесины на специальном стенде. Во многих случаях при ремонте яхты таким стендом является корпус яхты или его часть. Например, при замене гнутых дубовых шпангоутов на яхтах «Л-6» ламинирование обычно выполняется прямо на обшивке по месту установки шпангоута. При этом новый ламинированный шпангоут в отличие от цельного оригинального приклеивается к обшивке, что повышает прочность, жесткость и долговечность конструкции. Однако выклеить гнутую ламинированную деталь «по месту» удается не всегда. В некоторых случаях при ремонте яхт целесообразнее заранее склеить новую деталь или ее часть на стенде, а затем подгонять по месту взамен удаленной части. Причем кривизна удаленной старой и новой детали должна быть идентичной. Речь идет, например, о замене части привального бруса, стрингера, комингса рубки или кокпита.

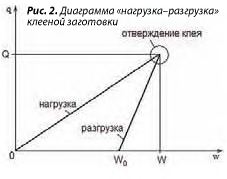

Не останавливаясь на известных преимуществах ламинирования, отметим только, что при предварительной склейке на стенде изогнутой де тали после высыхания клея и снятия нагрузки в детали неизбежно появятся остаточные деформации, вызываемые упругостью древесины и клеевого слоя. Поэтому при изготовлении стенда важно, чтобы в склеенной заготовке детали кривизна с учетом остаточных деформаций в точности совпадала с кривизной оригинальной детали. В связи со сказанным становится ясно, что даже если в качестве стенда используется целая или вырезанная часть старой детали, то склеенная на ней из слоев новая деталь будет иметь несколько меньшую кривизну, а это усложнит ее подгонку и приведет к остаточным напряжениям при вклеивании.

Как же определить величину остаточных деформаций? С этой проблемой мы столкнулись при ремонте комингсов рубки на «Л-6» «Ника». В специальной литературе рекомендаций на этот счет найти не удалось. Может, недостаточно искали, но времени, как всегда, на все не хватает. Советы знатоков были противоречивы, и мы решили эту задачу сами.

Как известно, рубка на «Л-6» собрана отдельно от корпуса и притянута к карлингсам и бимсам через резиновую прокладку оцинкованными болтами. Изнутри щель между рубкой и палубой закрыта планкой на шурупах и густотертых белилах. Там, где болты проходят под иллюминаторами из-за некачественной герметизации последних, влага проникала под болты и вызывала гниение комингсов и частично карлингсов. Естественно, появлялась раздражающая течь сверху. Не имея возможности заменить комингсы рубки целиком, пришлось вырезать и менять их участки только под иллюминаторами (рис.1).

В зависимости от числа склеиваемых слоев заготовки величина остаточных деформаций будет различной. Детали с небольшой кривизной обычно склеивают из двух-трех слоев в зависимости от толщины детали и имеющегося материала. На «Л-6», например, комингсы склеены из двух слоев толщиной по 17 мм каждый. При хорошей подгонке слоев податливостью клеевых швов можно пренебречь, а при небольших изгибах можно считать, что древесина работает линейно-упруго, т. е. напряжения в ней прямо пропорциональны деформациям. Кроме того, древесина анизотропный материал, но при нескольких слоях этим обстоятельством также можно пренебречь. Предположим, что слои заготовки выполнены из одного вида дерева, их толщина и ширина одинаковы и равны соответственно t и b, а число слоев - n. В процессе склеивания при изгибе на стенде слои деформируются отдельно друг от друга, и их суммарная жесткость на изгиб равна сумме жесткостей отдельных слоев n*t3*b/12. После затвердевания клея, при разгрузке слои работают совместно как один. Их суммарная жесткость будет уже равна (n * t)3*b/12. Допуская, что при нагружении во время склейки и при разгрузке после нее древесина работает линейно-упруго (рис.2), можно составить выражение для нагрузки Q. требующейся для изгиба отдельных слоев заготовки до прогиба W в виде Q.= k* [n* t3 *b/12] * W, где k - размерный коэффициент. зависящий от длины заготовки, устройства стенда и вида древесины. Разгрузка после склейки от нагрузки Q до нуля описывается зависимостью Q.= k* [(n* t)3 *b/12] * (W-W0), где W0 - остаточный прогиб после разгрузки. Из этих выражений можно найти соотношение W/ W0 = n2/(n2-1). Таким образом, при двух слоях получаем W = 1.333 W0 , при трех W = 1.125 W0, при четырех W = 1.067 W0, при пяти W= 1.042 W0, при шести W = 1.028 W0 и т. д.

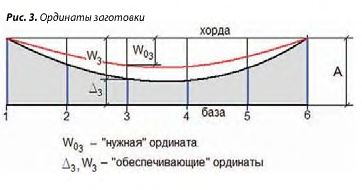

Другими словами, чтобы получить, например, «нужный» прогиб заготовки W0 при двух слоях ламината, надо создать на стенде «обеспечивающий» прогиб W в 1.333 раза больший, тогда после отверждения клея и разгрузки мы получим требуемый остаточный прогиб W0. Из формулы видно, что при пяти слоях и больше разница между W и W0 становится незначительной, поэтому при ламинировании сильно изогнутых многослойных деталей «обеспечивающие» ординаты можно не вычислять. Стоит отметить, что данное соотношение не зависит ни от вида древесины, ни от ширины и длины заготовки, ни от способа нагружения заготовки на стенде.

На практике при ремонте следует измерить несколько ординат криволинейной исходной детали W0i в намеченных сечениях по ее длине от хорды, затем на стенде обеспечить в этих же сечениях ординаты Wi = n2/(n2-1)* W0i от хорды или D i = A-W i от принятой базы, где А - расстояние от хорды до базы (рис.З). Заметим, что жесткость базы, на которой выполняется склейка, например, стола должна быть значительно больше жесткости заготовки. При ремонте комингса мы склеили заготовку из трех дубовых досок по толщине, предварительно вычислив ординаты по приведенной выше формуле. Кривизна склеенной заготовки практически точно соответствовала кривизне комингса, и после заусовки и подгонки она была вклеена в комингс без дополнительного изгиба.

В заключение стоит отметить основные причины, по которым деревянные яхты, например, класса «Л-6», выводятся из эксплуатации и требуют ремонта. Их можно разделить на две группы.

1. Строительные и конструктивные:

- некачественная сборка на верфи (в корпусе встречаются оставленные монтажные железные гвозди, плохая подгонка деталей под склейку и др.):

- использование крепежа и силовых элементов из оцинкованной стали (шурупы и болты палубы и рубки, штевней, килевой балки: ридерсы, стальные шпангоуты и флоры, вант-путенсы и заклепки, крепящие эти детали к обшивке и деревянным шпангоутам):

- применение верфью второсортной древесины (наличие сучков в рейках обшивки, использование реек обшивки тангенциального распила, использование в ватервейсах, комингсах рубки и кокпита ясеня вместо дуба и т. п.):

- использование клея ВИАМ БЗ, который при недостаточно хорошей подгонке и запрессовке склеиваемых деталей со временем под действием нагрузок охрупчивается и разрушается;

- некачественные пропитка олифой и лакокрасочное покрытие;

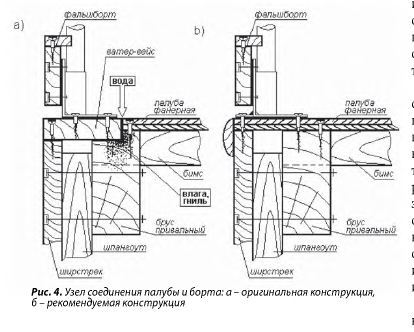

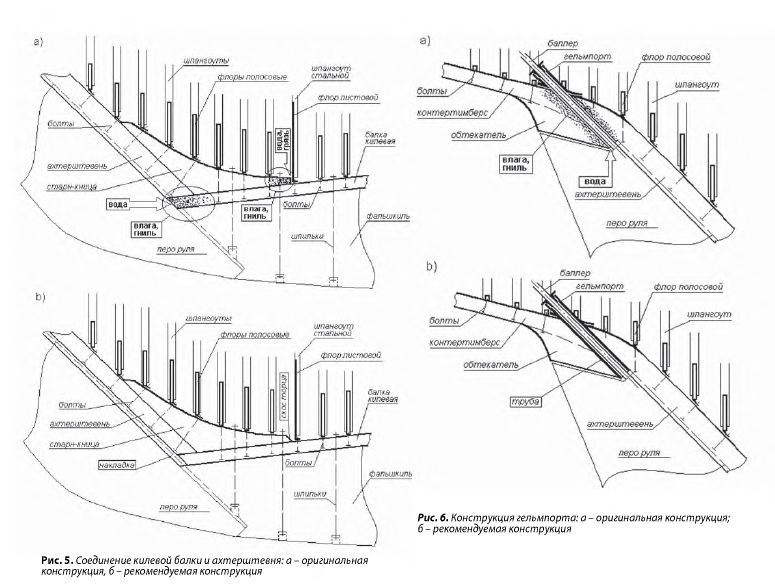

- наличие проблемных узлов и со-единений, которых можно было бы избежать при разработке проекта (и которые надо улучшать при ремонтах), например, соединение фанерной палубы с ватервейсом, соединение ахтерштевня с килевой балкой, устройство гельмпорта (рис. 4-6) и др.

2. Эксплуатационные:

- некачественный ежегодный навигационный ремонт (на реечном корпусе ежегодно следует восстанавливать лакокрасочное покрытие всех наружных поверхностей качественными материалами: раз в четыре-пять лет полностью обновлять покрытие наружных поверхностей с предварительной зачисткой, просушкой и пропиткой древесины антисептиками и грунтовками: ни в коем случае не оклеивать деревянные поверхности из реек и массива дерева стеклотканью, оклеивать можно только фанеру и то, если ее хорошо зачистить, высушить, удалить «черный» крепеж и пропитать жидкой эпоксидной смолой; постоянно контролировать состояние покрытия внутренней поверхности корпуса, особенно трюма, и при необходимости его обновлять):

- поздние спуски на воду и поздние подъемы яхты на берег (первое приводит к рассыханию корпуса, разрушению некачественных клеевых соединений и лакокрасочного покрытия, излишнему проникновению влаги в древесину, второе - к недостаточной просушке корпуса после сезона и замерзанию зимой излишней влаги в древесине и ее разрушению):

- хранение яхты зимой без чехла под открытым небом или некачественное зачехление (яхта должна хорошо проветриваться внутри, в том числе и в трюме, и снаружи, но на нее не должны попадать снег и вода: между чехлом и кромкой фальшборта должно оставаться вентилируемое пространство: в идеале деревянную яхту следует хранить на улице под большим навесом с открытыми люками и трюмом):

- загрязнение и застой влаги (попадание песка и грязи с обуви на палубу и внутренние поверхности, особенно в трюм, приводят к истиранию покрытия палубы, загрязнению труднодоступных мест и застою влаги: при заходе на яхту следует тщательно мыть и вытирать обувь, а в идеале переобуваться);

- плохая вентиляция корпуса (на яхте обязательно должны быть установлены пассивные вентиляторы, как можно дальше разнесенные в оконечности корпуса):

- отсутствие регулярной чистки, просушки и проветривания внутренних помещений, в первую очередь трюма и труднодоступных мест, например, под двигателем;

в теплых морях некачественная зашита подводной части и поражение древесины древоточцем teredonavalis;

- эксплуатационные повреждения.

Дерево - специфический естественный материал. Оно требует к себе заботливого отношения как при постройке и эксплуатации яхты, так и при ее ремонте. При должном отношении к деревянной яхте она может служить очень долго. Достаточно вспомнить яхту «Мираме» из Санкт- Петербурга, которая была построена в Финляндии, и в 2010 г. отметила свое 100-летие. Хорошо известны петербургским яхтсменам немецкие яхты «Мальва» и «Нева», построенные из отборного дерева в 30-х гг. прошлого века в Германии и реквизированные Советским Союзом после окончания Второй мировой войны. До сих пор они в строю и совершают плавания по Балтике. «Нева», например, участвовала в регате учебных парусников «The Tall Ships’ Races 2009 Baltic». Ha этой же регате можно было увидеть деревянные парусники класса В, построенные в конце XIX - начале XX вв. Это - «Skiblander II» (1897 г.) из Дании. «Gratitude» (1903 г.) из Швеции. «Moosk» (1906 г.) из Великобритании и др. В классе D среди участников этой регаты были и пять деревянных яхт типа «Л-6», и «Алькор» из Санкт- Петербурга: «Арго» (1966 г.), «Былина» (1975 г.), «Варяг» (1973 г.), «Диана» (1967 г.) и «Ника» (1975 г.). Участвуя на «Нике» в 2010 г. в регатах деревянных яхт в Троса (Швеция) «Trosa Tullgarn Royal Palace Regatta» и в Хельсинки (Финляндия) «Hss Baltic Classic Master Cup», мы видели множество великолепно сохраненных деревянных яхт различных классов и размеров. В Котке в Центре деревянного судостроения Финляндии, где мы побывали в этом году, нам показали находящийся в капитальном ремонте построенный в 30-х гг. прошлого века 12-метровик «Blue Marlin», который готовят для участия в 2011 г. в чемпионате мира в классе «Rm12». В связи с этим хочется привести цитату из книги «Постройка яхт» К. Рейнке. Л. Лютьен. И. Мус (Пер. с нем., Л., Судостроение, 1982), которую не следует забывать ни тем. кто проектирует и строит яхты, ни тем, кто на них ходит и кто их ремонтирует: «Дерево - самый старый судостроительный материал, который сохраняет свое значение, несмотря на широкое применение многих новых материалов. Более того, в последние годы деревянные яхты вновь стали приобретать популярность. В Германии (в оригинале ФРГ) - стране, где постройка деревянных яхт всегда отличалась высоким качеством, считают, что вряд ли можно построить яхту из другого материала, кроме дерева, которая имела бы такое благоприятное отношение водоизмещения к длине по ватерлинии и такую долговечность».

|