Капитальный ремонт деревянных яхт.

Вадим Пикин, Александр Кульцеп

«Катера и яхты» №1(223) 2010 год с.146-149

Отечественный флот парусных судов состоит из немалого количества деревянных парусных яхт, построенных несколько десятилетий назад. Одних «шестерок» тогда появилось более сотни вымпелов, а помимо них существует огромное количество «тэшек», «Марин» и других судов как отечественной, так и польской постройки. Поддержание этих лодок в рабочем состоянии - задача непростая. Для ее облегчения журнал совместно с Ассоциацией класса «Л-6» подготовил серию статей, посвященных капитальному ремонту деревянных яхт классической конструкции на примерах недавних ремонтов петербургских «шестерок», выполненных силами их экипажей.

Выявление дефектов деревянной конструкции яхты.

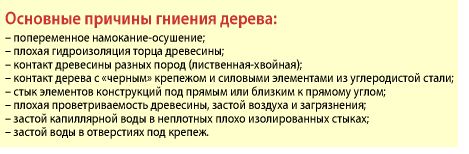

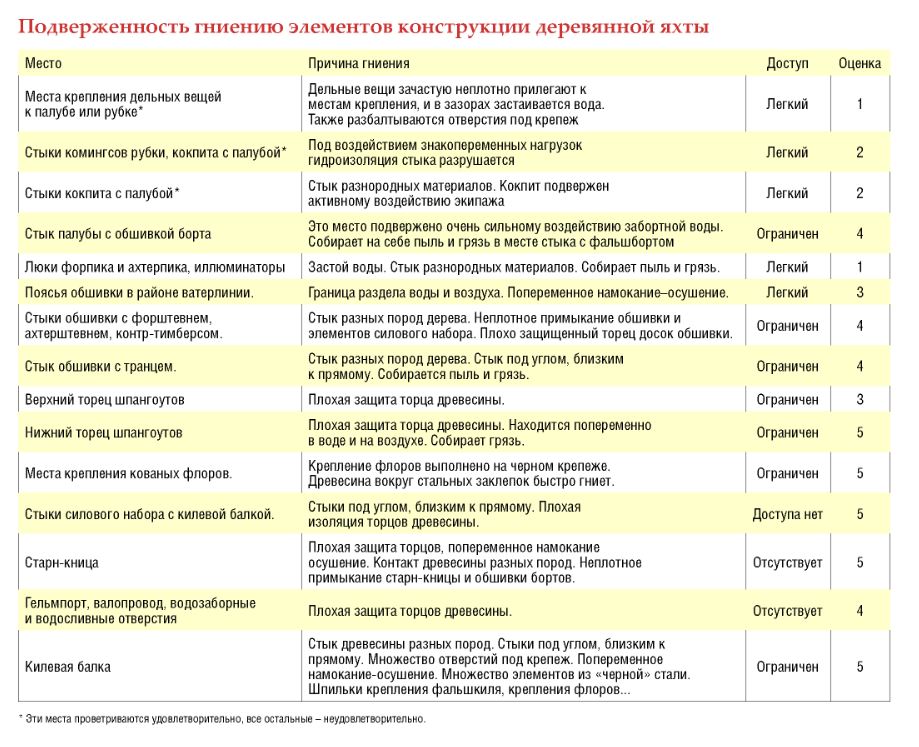

Дерево как материал для строительства яхт является почти идеальным. Пожалуй, единственный серьезный его недостаток - это подверженность гниению. Причем наиболее подвержено ему дерево в тех местах, где граничат вода и воздух, поскольку вредоносному грибку, вызывающему гниение, необходимы и кислород, и вода (а также подходящая температура). При повышении относительной влажности древесины более 18% уже может начаться гниение. Кстати, «подходящая температура» отсутствует зимой, поэтому деревянную яхту в это время года лучше хранить в неотапливаемом помещении или под навесом.

Очень важную роль при эксплуатации деревянной яхты отводят изоляции дерева от воды, содержанию судна в чистоте, прочистке шпигатов и надежному проветриванию элементов конструкции, уборке (откачке) воды. Надо отметить. что вода не обязательно должна находиться в жидком виде. Вполне достаточно ее паров, которые из-за плохой вентиляции могут скапливаться в отдельных частях корпуса.

В таблице перечислены «больные» места деревянной яхты на примере яхты класса «Л-6», а также дана оценка подверженности элементов конструкции гниению по пятибалльной шкале (1 - наименее подверженные: 5 - наиболее подверженные).

Замена деталей.

Ко многим деталям, которые нуждаются в замене, нет регулярного доступа, поэтому очень сложно выявить их дефекты. Но зачастую даже те места и детали, к которым доступ есть и которые внешне выглядят вполне прилично (они постоянно находятся под наблюдением, хорошо проветриваются, вовремя подкрашиваются), давно уже нуждаются в замене, полной или частичной. К таким деталям относятся, например, штевень, форштевень, контртимберс, привальный брус...

К сожалению, определить их состояние довольно сложно. Для этого требуется вскрыть обшивку или палубу или выполнить контрольные «просверлы» сверлом диаметром 10-12 мм, на что владельцы яхт обычно идут с большой неохотой: «А вдруг там все нормально, а мы дырок насверлили?». Подобное рассуждение не лишено логики, ведь наделав дырок, мы заведомо сокращаем срок службы детали, чего бы очень хотелось избежать.

Некоторые яхтсмены пробуют в этих случаях пустить в ход тонкое шило. Но этот метод позволяет отличить лишь «очень плохое» от «просто плохого». Объясним, почему. Например, штевень и форштевень выполнены из массива дуба. Дуб - довольно твердая древесина, и проткнуть ее шилом не так просто, если место «протыкания» не совсем гнилое. Судя по опыту ремонта таких массивных элементов, можно сказать, что массив начинает гнить, как правило, изнутри, т. е. наружный слой дерева толщиной около 10-15 мм вполне приличный, а внутри - уже труха. Шилом такой дефект не определить. Тут требуется контрольное засверливание. Если стружка из-под сверла пойдет черная и рыхлая, это и будет означать, что дубовый элемент уже хорошенько прогнил.

Повторяем, дефектовать без вскрытия обшивки невозможно такие детали, как. например, старн-кница. Она, как правило, первой выходит из строя, поскольку, находясь в самом неблагоприятном положении, подвержена сразу всем вышеперечисленным факторам, способствующим гниению.

Принять трудное решение «вскрывать-не вскрывать» можно на основе некоторых косвенных признаков: по появлению усиливающейся год от года течи, просачиванию черной (серой, бурой) воды после подъема яхты на берег, рыхлости древесины обшивки (если деталь гниет, то она заражает и соседние детали). Дерево, уже подверженное гниению, как правило, имеет большую усадку при высыхании и большее набухание при намокании, чем здоровое. Опять же в целях контроля неплохо периодически «отжигать » краску до дерева. Здоровое дерево остается белым, подверженное гниению становится более темным, приобретая коричневый оттенок. Еще одним способом, выявляющим проблемные места, является контрольное простукивание легким молотком или ребром монеты живая древесина дает звонкий звук, начавшая загнивать деталь звучит приглушенно.

Определение объема будущих работ.

Это тоже не простая задача. Тут надо учитывать наличие сил и средств, а их-то, как правило, и не хватает.

«Вскрытие» обычно показывает, что заменять надо почти все. Многим яхтам «Л-6» уже перевалило за 40 лет. Свой ресурс они давно выработали и находятся в тяжелом состоянии. Зачастую кажется, что построить новую «Л-6» проще и дешевле, чем восстановить старую. Состояние лодок друг от друга отличается очень сильно. Все зависит от того, как их эксплуатировала команда, что, когда и как меняли, как следили за чистотой, исправностью яхты.

Но, прежде чем говорить о последовательности ремонта, скажем пару слов о конструкции деревянных яхт вообще и «Л-6» в частности. Традиционная, отработанная веками конструкция деревянного корпуса предполагает соединение деталей болтами и заклепками с использованием «замков», книц и т.п. Герметичность соединений при этом обеспечивается конопаткой и тем или иным герметиком на основе натуральных продуктов. Важно, что соединения в этом случае могут «играть» как под нагрузкой, так и в результате забухания древесины - конопатка и герметик позволяют им это делать. Современная же технология постройки и ремонта деревянных корпусов предполагает полную проклейку соединений, исключающую взаимное смещение деталей. В таких соединениях клеевой шов несет основную нагрузку, а болты и шурупы выполняют, скорее, монтажную функцию. Все поверхности корпуса при этом подвергаются пропитке специальными эпоксидными смолами, способными глубоко проникать в дерево и полностью исключать поступление воды к древесине. Наружная поверхность обычно еще оклеивается стеклотканью. В результате получается жесткий корпус, не набирающий воду и по уходу почти не отличающийся от пластмассового.

Яхты класса «Л-6» в этом смысле представляют собой некий промежуточный вариант. С одной стороны, они имеют конструкцию набора, соответствующую традиционным яхтам (наличие «замков», ридерсов и т.п.), с другой - почти все соединения (включая поясья обшивки) жестко склеены. Таким образом, дерево разбухает, но соединения остаются жесткими, что, в конце концов, приводит к появлению трещин и неизбежной гнили в местах различного разбухания (стык дерева различных пород, соединение под углом 90° и т.п.). Логическим завершением реконструкции корпуса «Л-6» был бы полный переход на современные технологии с тем, чтобы после ремонта получить корпус, обладающей большей долговечностью и требующий значительно меньшего ухода.

Подобное решение, однако, сопряжено с рядом трудностей. Во-первых, сложно подобрать нужные материалы. К тому же важно, чтобы при этом использовалась специальная смола, разработанная именно для дерева и имеющая крайне низкое поверхностное натяжение (а также высокую цену). Используемый же нашими яхтсменами так называемый эпосил часто представляет собой дешевую густую эпоксидку, разбавляемую растворителем или на заводе, или самостоятельно. При высыхании такого «эпосила» в слое пропитки образуются поры, через которые вода все равно проникает к древесине. В итоге в корпусе образуются трещины, которые потом никак не хотят «забухать» из-за наличия этой самой пропитки. Во-вторых, пропитке должны предшествовать основательная просушка и очистка от старого покрытия всего корпуса как снаружи, так и внутри, с последующим полным ремонтом всех разболтавшихся и подгнивших узлов. Отдельными «наскоками» сделать весь требуемый по этой технологии объем работ не получится. А выполнение всех работ «за один заход» потребует огромных затрат времени и сил.

Поэтому чаше всего при ремонте идут другим путем - поэтапно восстанавливают исходное состояние деталей: в один год ремонтируют рубку или меняют килевую балку, в другой - ограничиваются весенней косметикой, не забывая о том, что команде надо давать отдохнуть. Таким образом, ремонт может растянуться лет на 10. И эти 10 лет лодка должна ходить, иначе команда разбежится – кто на другую лодку, а кто и совсем забудет про парусный спорт. Именно такой подход и будет рассматриваться в дальнейшем.

При дефектовании надо подготовить таблицу с перечислением дефектных деталей и степени их изношенности. Следует учитывать, что при дальнейшем «вскрытии» дефектность может оказаться гораздо серьезнее, чем было установлено на начальной стадии. Поэтому замахиваться сразу на большой объем работ не стоит – он, скорее всего, на деле и так увеличится в полтора-два раза. В дефектной ведомости нужно отдельно отметить детали, которые требуют незамедлительного ремонта, и те, что еще могут подождать год-два. Исходя из этого, и составлять план ремонтных работ. При их проведении, как уже говорилось, обязательно вскроются новые дефекты. Их также следует занести в дефектную ведомость, указать уровень дефектности и включить в план работ на следующем этапе.

Узлы и детали, подверженность гниению которых находится в инте-вале от 1-й до 3-й (см. табл.), обычно ремонтируют при текущем косметическом (весеннем) ремонте яхты. Эти работы наименее трудоемки и не требуют большой разборки корпуса. Ремонт же элементов 4-й и 5-й категорий уже является скорее капитальным, который придется тщательно планировать.

Например, мы обнаружили дефект ватервейса. Разбираем соединение палубы и борта, и выясняем, что привальный брус тоже чуть живой. Это - «классика»: если вы вскрываете какой-нибудь узел, будьте готовы к тому, что и элемент (или его часть), к которому раньше не было доступа, окажется дефектным, причем настолько, что потребуется незамедлительный ремонт. Даже если вы планируете всего лишь заменить часть поясьев обшивки у форштевня, а сам форштевень формально еще может потерпеть пару лет, лучше сразу же отремонтировать и его самого, так как через эту пару лет вам будет очень жалко ломать то. что с таким трудом сделано ранее.

Идеально, конечно, поставить лодку на ремонт на несколько лет, нанять профессионалов и потратить пару миллионов рублей. Но, к сожалению, у фанатов класса «Л-6» таких средств, как правило, нет, и спонсоров найти очень сложно. Поэтому примерная последовательность ремонтных работ может выглядеть так:

первый этап - ремонт шпангоутов: второй этап - замена старн-кницы с минимальным разбором обшивки и ремонт ахтерштевня. Обшивку можно восстановить по временному варианту, поскольку через пару лет ее придется ломать при замене килевой балки, т.е. дерево на обшивку можно брать не самого лучшего качества, и, следовательно, меньшей стоимости;

третий этап - замена килевой балки и ремонт форштевня. После замены килевой балки прилегающую к ней обшивку уже можно восстанавливать из древесины высшего качества, ведь ближайшие лет 20 капитально ремонтировать эту часть уже не надо;

четвертый этап - постепенная замена поясьев обшивки (вплоть до 100%-ной).

Андрей Ходоровский и Валерий Тихонов

«Катера и яхты» №2(224) 2010 год с.148-154

Часть 2. Замена килевой балки.

Редакция продолжает цикл статей о капитальном ремонте деревянных яхт, подготовленный совместно с Ассоциацией класса «Л-6». В этом номере - рассказ о технологии изготовления и замены килевой балки на примере яхт «Онега» и «Арго».

Крейсерская парусная яхта «Онега» класса «Л-6» построена на Ленинградской экспериментальной судоверфи в 1965 г. Корпус яхты деревянный: набор и рубка - из дуба, обшивка - из сосны, палуба - фанерная. Длина яхты - 12 м, водоизмещение - около 7 т.

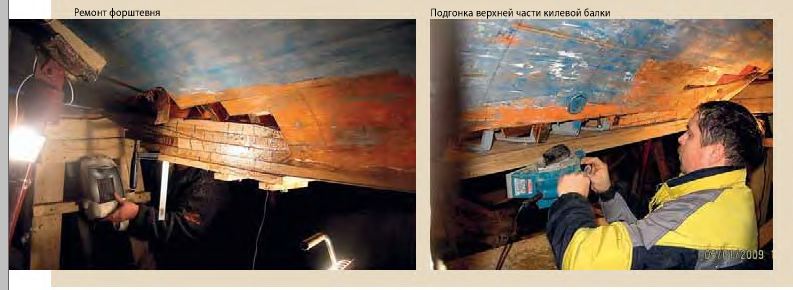

Зимой 2008/2009 г. силами команды был выполнен капитальный ремонт яхты: заменены килевая балка, часть наружной обшивки, нижняя часть форштевня и часть ахтерштевня в районе гельмпортовой трубы. Также была модернизирована сама гельмпортовая труба и изготовлен новый баллер. Объем работы оказался весьма внушительным для непрофессиональной команды, работающей в свободное время. В том, что все намеченное удалось выполнить до начала навигации. заслуга прежде всего капитана Никиты Бриллиантова, который сумел на протяжении всего ремонтного периода организовать бесперебойную работу, найти необходимые материалы и инструменты.

Несколько слов об инструментах. Основные работы производились с использованием привычного ручного инструмента:электродрели, электрорубанка, ручного фрезера, болгарки, шлифовальных машинок, фенов, шуруповерта, обычных ножовок по дереву и по металлу, молотков, стамесок. В ход шли кувалда, гаечные ключи, пассатижи, отвертки, пригодились дюжина струбцин и пара гидравлических домкратов. Распиловку и калибровку реек для обшивки выполняли на циркулярной пиле и рейсмусе, «взятыми в аренду» у соседей-профессионалов. Некоторые дополнительные конструкции для подъема-опускания балласта потребовали сварочных работ. Не лишними были и несколько мощных осветительных приборов.

Конструкция классической яхты также классическая: к деревянному килю снизу крепится чугунный балласт, который по своей форме является продолжением обводов корпуса. Для замены килевой балки необходимо сначала отделить этот балласт, и уже работать непосредственно с килем. Потом этот балласт нужно не забыть укрепить обратно на новый киль. Вес балласта - 3 т. Примерно столько же весит «голый» корпус. Было принято решение установить корпус неподвижно и проводить различные манипуляции с балластом, опуская и поднимая его домкратами в нужное положение.

Яхту на штатных кильблоках закатили в эллинг, установили повыше с дифферентом на нос, чтобы киль занял близкое к горизонтальному положение (изначально корпус имеет сильный построечный дифферент на корму). Поскольку предстояло демонтировать килевую балку, которая является основной несущей конструкцией корпуса, необходимо было основательно закрепить корпус.

Кроме штатных боковых опор на кильблоках сделали еще две дополнительные фундаментальные конструкции под форштевень и ахтерштевень. Высоту установки яхты выбирали с таким расчетом, чтобы снизу было достаточно места для извлечения шпилек, которыми балласт крепится к корпусу (они проходят сквозь весь балласт и килевую балку). При такой установке яхты килевая балка располагается примерно на уровне груди, что удобно для работы.

После того как яхту установили, сняли перо руля и вскрыли два нижних пояса обшивки, прилегающих к килевой балке. Это необходимо для «освобождения» килевой балки и для более свободного доступа к креплению флоров. К тому же эти поясья тоже требовали замены, впрочем, как и многие другие. В образовавшиеся щели очень удобно передавать инструмент внутрь лодки и обратно. При удалении обшивки много проблем доставляет крепеж, которым обшивка крепится к набору и между собой. Из-за постоянно попадающихся нагелей использование электрического инструмента в этих работах весьма ограничено.

Затем принялись за шпильки, которыми балласт крепится к корпусу. Сначала нужно было выдолбить цемент, которым были заделаны отверстия под шпильки в балласте. Даже без шпилек балласт крепко держится на киле, поскольку по всей поверхности приклеен к нему. Решили, что этим можно воспользоваться и снимать киль вместе с балластом, используя вес последнего для отделения киля от корпуса. Окрутили гайки на болтах, которыми к килю крепятся флоры. Открутили гайки на шпильках, скрепляющие киль с форштевнем и старн-кницей. Таким образом освободили весь крепеж, которым киль соединен с остальными конструкциями. Можно было приступать к его отделению от корпуса.

До этого момента яхта стояла не только на опорах, но и на киле. Теперь начали опускать киль, убедившись что корпус раскреплен надежно. Для того, чтобы балласт опускался вертикально и не упал, к кильблокам приварили направляющие из уголка. Сам процесс опускания производился при помощи двух гидравлических домкратов, и установленных под носовой и кормовой частями балласта. Опускали, понемногу стравливая давление поочередно в носу и в корме. Балласт пошел вниз и «потянул» за собой килевую балку. Крепеж не мешал, но штевни были приклеены к килю герметиком, и требовалось «разодрать» этот клеевой шов, что нам удалось. После этого киль с балластом отделился от корпуса полностью.

Это был очень важный этап. Точка невозврата пройдена. Теперь, сколько бы ни было сомнений в реальности поставленных задач, путь оставался только один - делать новый киль и все остальное.

С отделенного уже от лодки балласта стали отдирать килевую балку, предварительно выбив шпильки. Их сразу же пронумеровали, чтобы не перепутать, поскольку они все разной длины. Приклеен киль был на славу: пришлось попотеть – использовать много клиньев, которые забивались в щель между килем и балластом. Но ломать - не строить, поэтому киль был вскоре отделен, а верхняя поверхность балласта зачищена. Стали выбивать из килевой балки болты, которыми к ней крепились флоры. Многие из них от ржавчины стали почти вдвое тоньше и не выбивались, а обламывались, оставаясь в дереве.

Приступили к дефектовке того, что открылось взору после демонтажа киля. А Зрелище было нерадостное: прогнил не только киль в месте крепления форштевня, но и сама нижняя часть форштевня, предстояло заменить участок форштевня длиной более метра. При этом форма его была достаточно сложная, изготовить такую деталь можно, только обрабатывая ее на месте. Сложность состояла еще и в том, что, отпилив старый кусок, мы потеряли бы контрольные точки его положения, поскольку ни киля, ни прилегающей к нему обшивки уже не существовало. Поэтому, прежде чем начать пилить, был сделан шаблон по линии примыкания форштевня к килю. Заготовку для нового участка форштевня склеили из нескольких дубовых досок. Каждую доску подгоняли по длине, чтобы потом меньше спиливать. Следовало выдержать не только внешние обводы, но и внутреннюю форму форштевня, чтобы он состыковался и с оставшейся частью форштевня, и со старыми флорами, и с плоскостью киля.

Для склеивания использовали эпоксидную смолу, для шпаклевки - ее же с аэросилом. Температура воздуха в эллинге всю зиму была 10-15°С, поэтому склеиваемые места дополнительно «прогревали» прожекторами и иногда обогревателем. Склеиваемые доски стягивали между собой струбцинами. Затем в полученной заготовке просверлили отверстия для крепления шпильками к флорам, отпилили сильно выступающие части и приклеили к форштевню, подтянув к флорам шпильками и еще дополнительно поджав струбцинами. Стыкуемая поверхность форштевня была также предварительно подогнана.

Начался этап обработки форштевня. Снимать приходилось достаточно много материала, к тому же форма детали была вогнутая, что затрудняло использование рубанков. Придали форштевню более-менее правдоподобный вид, окончательную доводку решили делать после того, как будет готова обшивка. Кроме внешней формы нужно было еще сделать паз под обшивку. Глубину паза постоянно контролировали, прикладывая рейку к шпангоутам.

Параллельно с изготовлением фор-штевня занимались обработкой металлических деталей – флоров, шпилек балласта и степса мачты. Все они были зачищены болгаркой от старой краски и появившейся местами ржавчины и покрашены «холодным цинком» - специальной краской ЦВЭС. Также отциклевали внутреннюю поверхность корпуса.

Изготовление килевой балки (яхта «Арго»).

Оценив трудоемкость работ, необходимую для изготовления и замены килевой балки, мы стали решать задачу поэтапно. В первый год (зимнее-весенний ремонтный период) изготовили новую килевую балку, на следующий год в ремонтный период заменили старую. Если оценить затраченное время, то первый этап можно оценить примерно в 30 чел.-дней, второй этап - около 50 чел.-дней. Конечно, надо иметь в виду, что работы выполняли не профессиональные краснодеревщики, а собственная команда с привлечением специалистов лишь на конкретных этапах.

На первом этапе в соответствии с заранее составленным планом предстояло:

изучить имеющиеся чертежи и изготовить новые для будущей тонкой разметки балки;

выбрать и заказать материалы; изготовить стапель; склеить доски в слои, а слои между собой;

предварительно обработать заготовки.

Проработка чертежей.

Изучение чертежей заключалось в определении нужного количества материала требуемого размера. Надо сказать. забегая вперед, что наша настоящая балка была сделана совсем не из обозначенного в чертеже материала, а из более тонких реек (зачастую крайне неряшливо обработанных) с облоем по краям, образующим пустоты, которые явились эпицентрами распространения гнили.

Изготовили дополнительные технологические чертежи, учитывающие припуски на обработку. Здесь следует обратить внимание на чертеж балки в плане и учесть носовые и кормовые скосы на балке (на этом же этапе определились с материалом и количеством слоев в килевой балке). Далее на чертеже мы указали ширину в сечении шпангоутов для каждого из четырех слоев будущей балки.

Немаловажным моментом является проверка соответствия реального фальшкиля на яхте размерам, приведенным в документации. Мы этого не сделали, слепо поверив документации, за что в результате поплатились. Фальшкиль оказался на 2 см шире, чем указано на чертеже верфи.

Изготовление стапеля.

Далее был изготовлен стапель длиной около 5 м, для чего использовались мебельные щиты, поэтому поверхность получилась идеальной. По всей длине стапеля через 30 40 см установили специальные струбцины из уголка, которые поджимали доски килевой балки в вертикальном направлении. В горизонтальном направлении щиты прижимались клиньями между двух ограничивающих уголков.

Выбор и подготовка материала.

Проанализировав рынок материала, выбрали поставщика. Мы остановились на дубовой доске с радиальным распилом 120x30 мм и влажностью 6-8%. длина досок колебалась от 2 до 3.5 м. Категорически выбраковывался косослой.

Для начала все доски обработали на фуганке с четырех сторон. Наиболее серьезное внимание уделяли поверхностям ребер. Немаловажное значение имел подбор досок в пакеты, образующие слои. При этом контролировался разбег стыков досок на всех четырех слоях.

Технология склеивания килевой балки.

По готовности подобранных слоев начали склеивать слои в щиты. Доски располагали на стапеле, расклинивали в горизонтальном направлении деревянными клиньями и поджимали сверху струбцинами, изготовленными из уголка. За день удавалось склеить один щит. Для склеивания использовался «Клейберит 501», особенностью которого является необходимость обеспечения минимального зазора между склеиваемыми деталями, что позволяет добиваться максимального качества соединения.

После подготовки щитов каждый из них обрабатывали на фуганке до образования поверхности без видимого изменения уровня и качества обработки. В результате толщина щитов колебалась от 24 до 26 мм. Причем наиболее высокого качества требовали шесть из восьми поверхностей. Это позволило обеспечить большую толщину у наружных слоев килевой балки.

Затем каждый щит был обработан по размерам снятым с чертежа для каждого слоя. Это делалось для облегчения изготовления выборки для шпунтового пояса в теле килевой балки.

Дальнейший процесс не представлял больших сложностей: ровно склеивали между собой щиты, сначала - попарно, потом между собой. Для удобства правильного расположения щитов во время склеивания мы заблаговременно просверлили два отверстия по краям щитов для их взаимного правильного позиционирования.

Силы прижима самодельных струбцин оказалось вполне достаточно, и килевая балка получилась монолитной, прочной и красивой.

Предварительная механическая обработка была проведена на окончательно склеенной килевой балке по технологическим чертежам, включающим припуск на обработку. Горизонтальные поверхности килевой балки пропитали горячей олифой при помощи фена. Понимаю, что это спорный момент в век новых технологий. Ровно через год олифа полностью впиталась и высохла, не оказав никакого отрицательного влияния. Как следствие, мы смогли использовать современные герметики и покрытия.

Снятие старой килевой балки.

Порядок снятия выбрали самый простой. Вывесили яхту на двух дополнительных опорах, расположив опоры как можно ближе к килевой балке. Далее отдали болты, крепящие фальшкиль, и аккуратно спустили поддомкраченный фальшкиль на опоры. Для удобства работы фальшкиль затем положили на кильблок, освободив пространство для работы с килевой балкой. Не стоит бояться положить фальшкиль где- нибудь в стороне: вопрос его перемещения решается в течение часа, а удобства от отсутствия фальшкиля в зоне работы с балкой существенные. Сняли ширстрек. Далее отдали болты, крепящие кованые флоры к килевой балке и легко отсоединили килевую балку от корпуса яхты.

Анализ состояния сопрягаемых деталей и килевой балки.

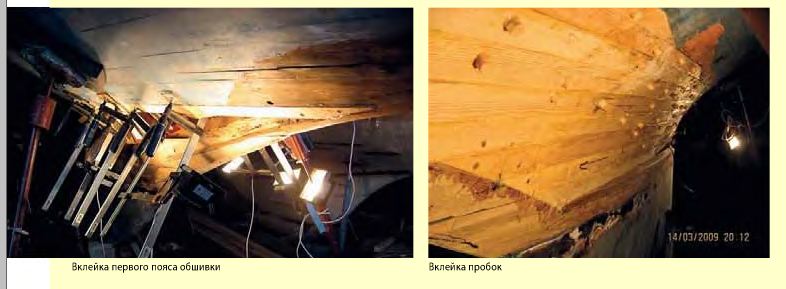

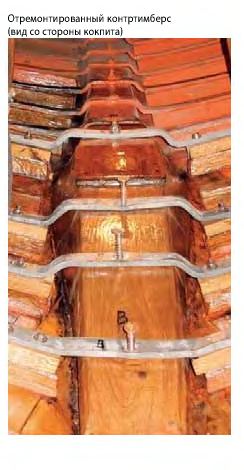

Килевая балка имела ряд дефектов, основное гниение затронуло сопрягаемые с черным металлом отверстия. Гниль распространялась от отверстия к отверстию в продольном направлении сильнее, чем в торцевом. В носовой части килевой балки зоны гниения смыкались в промежутках между шпильками. Таким образом возникали зоны гниения между отверстиями болтов, крепящих и фальшкиль, и флоры. Наиболее пораженный участок килевой балки пришелся на носовую часть, видимо, по причине наибольшего веса фальшкиля, прикрепляемого в этом месте. Возможно, образовался зазор между фальшкилем и балкой, куда попадала вода, которая в контакте с черным металлом и образует локальные очаги гниения по всей высоте отверстий под шпильки. Пришлось починить, заменив несколько досок, часть форштевня, крепящуюся к килевой балке. Серьезно отремонтировали старн-кницу и контртимберс. До полной замены не дошло, заменили лишь сгнившие участки. К тому же, контртимберс можно будет поменять потом, так как это не связано с отдачей фальшкиля. У старн-кницы вклеили три новых верхних слоя.

На фальшкиле имелись технологические отверстия, заделанные деревянными пробками. Эти пробки выперли в килевую балку на высоту до 10 мм, но архиразрушительного воздействия на килевую балку не оказали и не стали концентраторами дополнительного гниения. Тем не менее мы удалили все деревянные чопики и зацементировали отверстия.

Доработка по месту и установка килевой балки на яхту.

Килевую балку тщательно промерили и установили на несколько флор. Затем прямо сверху через отверстия во флорах засверлили все остальные отверстия для крепления флор. После этого вновь сняли килевую балку и очень тщательно разметили отверстия для шпилек, крепящих фальшкиль. Для сверления отверстий изготовили кондуктор, обеспечивающий правильный угол наклона отверстия. У нас все десять болтов были одного диаметра, поэтому кондуктор требовался один, мы изготовили его из трубы внутренним диаметром 30 мм и высотой 220 мм. По окончании сверловки провели проверку, одно отверстие пришлось пересверливать. Сначала зачопили ушедшее в сторону отверстие, потом просверлили правильное.

Затем балку прикрепили к флорам уже окончательно, для чего изготовили Т-образные нержавеющие шпильки и в килевой балке сделали выборку под Т-образную шляпку каждой шпильки. Отверстия предварительно обработали эпосилом. Шпильки установили на герметик «Сикафлекс-295». А между флорами и килевой балкой проложили прорезиненную ткань толщиной 1.5 мм.

Крепление фальшкиля – самый захватывающий момент. Яхту подняли на необходимую высоту. Затем подвели фальшкиль, сориентировав его шпильки с отверстиями в килевой балке и, медленно поднимая фальшкиль, попали всеми шпильками сразу во все отверстия. Зафиксировали фальшкиль и яхту с зазором 200 мм между фальшкилем и килевой балкой и тщательным образом все промазали герметиком. Особенно тщательно - отверстия под шпильки и сами шпильки. Далее подняли фальшкиль по месту и закрепили болты. Еще через сутки их затянули окончательно. Яхту установили на фальшкиль.

При наличии хорошего материала подогнать ширстрек и еще три пояса выше не составило большого труда. Мы использовали для изготовления этих слоев лиственницу.

Снова – «Онега».

Тем временем подоспела склеенная заготовка киля. Положили ее на балласт - вроде бы все красиво. Но, когда стали примерять к корпусу, оказалось что длины не хватает. Как-то так получилось, что не учли большой наклон форштевня, и заготовка оказалась короче. Пришлось наращивать самим. Сделали соединение клином. Сначала вырезали клин на киле, потом подгоняли склеенный дубовый пакет, потом склеивали. Потратили на это два полных дня. Снова примерили удлиненную заготовку к корпусу, разметили отверстия под болты на двух флорах в носу и корме. Сняли киль, просверлили отверстия, сделали цековку с обратной стороны. Киль довольно тяжелый и длинный, манипулировать с ним можно минимум вдвоем, а лучше втроем-вчетвером.

Предстояло еще припилить горизонтальные поверхности форштевня и старн-кницы под новую килевую балку. Делали это следующим образом: балластом поджали килевую балку к корпусу, одновременно выравнивая балласт с корпусом по длине и ширине. Поднимали так же, как и опускали при помощи двух домкратов. Поймать нужное положение не так-то просто, получается не с первой попытки. Наконец все выровнено и прижато. Посмотрели, где получается щель и, начиная с этого места, пропилили ножовкой по дереву нижнюю кромку штевня, ведя полотно ножовки вдоль плоскости киля. Ножовку для этих операций лучше брать подлиннее. Припилили первый раз форштевень, поджали киль, припилили старн-кницу. снова поджали и снова припилили форштевень. И так до тех пор, пока плоскости не сомкнутся без щелей. Нам хватило по два пропила. Поджимать киль лучше именно балластом, поскольку его поверхность тоже не идеально гладкая и надо, чтобы киль плотно прилегал и к корпусу и к балласту.

Следующая задача - просверлить в киле отверстия под шпильки, крепящие балласт. Сверлить отверстия решили снизу, используя отверстия в балласте как кондуктор. Но эти отверстия глубокие, диаметром 30 мм. Купили перку соответствующего диаметра и три удлинительные насадки. Когда все это воткнули в дрель, оказалось, что целиком эту конструкция не засунуть снизу - не хватает высоты. Пришлось сначала вставлять в отверстие сверло с насадкой, потом зажимать его в дрель. Сверлить 50-миллиметровый дуб 30-миллиметровой перкой снизу вверх, лежа на спине занятие не из легких. К тому же сверло на длинных удлинителях сильно «колбасит», так что сверлили по очереди. Наконец закончили и эту операцию, вставили шпильки - все собирается. Пока киль поджат к корпусу, через отверстия в флорах как через кондукторы просверлили соответствующие отверстия в киле.

Теперь следовало отмалковать верхнюю половину киля под притыкание наружной обшивки. Это очень длительный процесс. Надо снять достаточно много материала, но аккуратно, постоянно контролируя рейкой получающуюся форму. Наконец, и это сделано. Пока киль поджат в нужном положении, следует изготовить подкладки под те флоры, которые неплотно прилегают к килю.

Опустили балласт, шпильки уже не вынимали, просто пропихнули их вниз. Снова сняли киль, перевернули, сделали цековки на новых отверстиях. Тщательно, в несколько слоев, пропитали эпосилом килевую балку. Теперь все предварительные операции были завершены, и мы приступили к окончательной установке киля.

Сначала соединили килевую балку с корпусом. Для этого подвесили киль на болтах к флорам, но не затянули их, а оставили щель для смолы. Все болты на этом этапе должны быть вставлены, потом это сделать сложнее. Подняли балласт до касания киля. После этого промазали стыкуемые поверхности киля, форштевня и старн-кницы эпоксидкой с аэросилом (важно, чтобы она была погуще) и прижали балластом киль на свое место. Одновременно с этим затянули болты на флорах и на шпильках. После того как смола встанет, остается последний этап сборки - окончательная установка балласта. Снова приспускаем балласт на домкратах, обезжириваем поверхности киля и балласта и выдавливаем на верхнюю плоскость балласта несколько туб герметика, чтобы получился довольно толстый слой, который заполнит все неровности и щели между килем и балластом. После этого снова поджимаем балласт к килю и затягиваем гайки на шпильках.

Наконец-то яхта снова обрела свой «хребет». И, хотя борт еще не зашит, но это уже единое целое, а не две отдельные части с дырой между ними. Закончен, пожалуй, самый важный этап работы. От того, насколько качественно было все сделано, зависит дельнейшая жизнь лодки. Но нам не в чем себя упрекнуть. Все делали на совесть, без лишней спешки. Получилось достаточно быстро, и это вдохновляло на дальнейшие трудовые свершения.

Срезали болгаркой чрезмерно выступающие над гайками болты и шпильки внутри корпуса. Припилили контур килевой балки по форме балласта. Провели дальнейшую дефектацию корпуса. Поскольку стыки поясьев нужно разносить минимум на две шпации, получилась довольно большая площадь заменяемого борта. Но если делать - то делать как надо. Снова начали вскрывать обшивку. Особенно сложно было удалять ее возле фор-штевня: там много гвоздей и нагелей, да и приклеена она к форштевню хорошо.

Кроме этого, выяснилось, что ахтерштевень вокруг гельмпортовой трубы практически весь прогнил. Менять еще и его уже не было ни сил, ни времени, ни средств. Поэтому решили яхту дальше не курочить, а в районе гельмпорта сделать вставку в ахтерштевень, усиленную несколькими слоями дубовой «палубы», при этом возникла идея, как модернизировать сам гельмпорт, чтобы исключить контакт внутренней части корпуса с водой.

Для того чтобы было хоть какая-то возможность работать с ахтерштевнем, пришлось полностью разобрать кокпит. Но все равно оказалось довольно тесно, работать предстояло практически только в одном положении (не считая редких акробатических поз). В ахтерштевне ручным фрезером выбрали «окно», удалив весь гнилой материал (здесь нужна длинная фреза. Для нашего слабенького фрезера таких фрез не производят, а найти более мощный не удалось. Переточили во фрезы несколько разверток и неплохо ими отработали. По размерам окна сделали дубовую вставку, которую вклеили в ахтерштевень. Сверху с перекрытием 1.5 шпации наклеили четыре слоя 6-миллиметровой дубовой «палубы». Для этого пришлось снять четыре флора и затем установить их обратно с прокладками на шпангоуты по толщине наклеенного на ахтерштевень материала. Здесь тоже была небольшая засада. Дело в том, что отверстия во флорах и шпангоутах просверлены по нормали к обшивке и при изменении положения флора эти отверстия уже не совпадали, и в нем пришлось сверлить новые отверстия совсем рядом со старыми.

Теперь настал черед еще одной нетривиальной операции - сверловке в ахтерштевне наклонного отверстия под гельмпортовую трубу. Отверстие не маленькое - 45 мм в диаметре, глубина миллиметров 200. Для этого сделали специальную «приспособу»: нашли сверло нужного диаметра, зажали в такого же диаметра патрон, который через штатный конус Морзе пристыковали к полутораметровому прутку диаметром 30 мм с шестигранным хвостовиком. Этот пруток свободно перемешался в двух цилиндрических направляющих, которые крепились к рудерпосту соосно с баллером. Так была достигнута точность «прицеливания» при сверлении. Сверлили снизу вверх, с перерывами, чтобы остудить инструмент. Проходящие мимо зачарованно смотрели на происходящие - когда еще увидишь, как яхту сверлят насквозь! Отверстие получилось хорошее и точное.

Пару слов - о модернизации гельмпортовой трубы. Изначально это был кусок трубы, к которой приварен фланец. В трубе нарезана резьба для втулки сальника. Эта конструкция фланцем крепилась изнутри на ахтерштевень. Баллер проходил сквозь трубу с сальником и сквозь отверстие в ахтерштевне. Герметизировалась только верхняя часть трубы, а отверстие в ахтерштевне находилось в воде. Поэтому там все и прогнило. Мы приварили с нижней стороны к фланцу еще один кусок трубы, чтобы получилось как бы продолжение гельмпортовой трубы. Эту трубу на герметике воткнули в отверстие в ахтерштевне. Так обеспечили изоляцию внутренней поверхности выреза от воды. С наружной стороны сделали втулку из фторопласта.

Тем временем привезли сосновые доски для наружной обшивки. На циркулярной пиле нарезали из них реек и откалибровали их на рейсмусе под размер 55x30 мм. Начали обшивать. Каждую рейку предварительно малковали под конкретное место. Поджимали струбцинами и клиньями, сажали на эпоксидку. Потом сверлили отверстия и стягивали рейки с набором нержавеющими болтами. Утопленные шляпки болтов закрывали чопиками. Рейки укладывал один человек (так получилось). Делал он старательно, но медленно. Получалось по одной рейке в день. Примерно через месяц все рейки были уложены. Осталось прошпаклевать где надо и зашкурить корпус. Сразу же взялись за доводку нижней части форштевня. Теперь уже вывели форму окончательно.

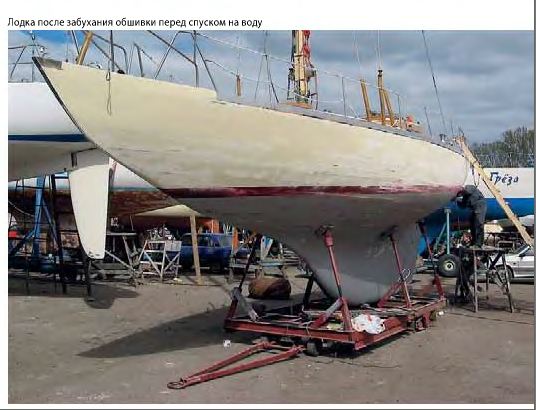

Практически вся нижняя часть корпуса (кроме балласта и набора) была заменена на новую. А вот в верхней части появились новые проблемы. За зиму в теплом эллинге корпус стал рассыхаться. Щели на борту были практически по всей длине и толщиной 2-5 мм. Во время прошлого ремонта такие щели мы фрезеровали фрезой 8 мм и вставляли в образовавшийся паз рейку. В этот раз решили просто забить эти щели герметиком, которого потребовалось очень много. Но после забухания практически весь он был выдавлен наружу.

Пока вверху заделывали щели, внизу готовили корпус к покраске. Отшкуренные борта несколько раз пропитали эпосилом. Впитывался он поначалу мгновенно, как в губку. Также пропитали эпосилом все открытые поверхности внутри корпуса. После этого загрунтовали корпус ниже ватерлинии.

На палубе работа тоже кипела. Гордость «Онеги» - родная дубовая рубка - была отшкурена, проэпосилена и покрыта несколькими слоями лака. Ширстрек отциклеван и подремонтирован, где необходимо. Палуба ошкурена и покрашена. Сделан новый фальшборт из алюминиевого профиля с новыми кронштейнами. Кормовой релинг отрихтован и установлен на место. Установлены стаканы леерных стоек и частично натянуты леера.

Сделали слив от помпы за борт, а не в кокпит, как было раньше, немного изменили крепление самой помпы и рычага газа двигателя. Собрали обратно кокпит, предварительно заварив в нержавеющем «корыте» обнаруженные по шву щели. Установили погон гика- шкота. Навесили руль на новый баллер. Воткнули дейдвуд с валом и винтом.

Собственно на этом капитальный ремонт был закончен - лодка готова к спуску на воду. До сих пор не верится, что все это мы смогли сделать за одну зиму. Но это так. Как уже упоминалось, в этом заслуга прежде всего капитана. сумевшего наладить работу часто очень неорганизованных людей. А также всех тех. кто принимал участие в этом процессе. Тех. кто взялся за эту большую работу и не бросил ее, довел до конца и вовремя.

|